不锈钢的优良耐蚀性来自它表面的钝化膜。徐瑞芬等人用(yòng)AES方法(扫描做俄歇微探针)研究钝化電(diàn)位下形成的钝化膜中各组成元素随溅射深度的变化情况,深入探讨不同a'-马氏體(tǐ)含量对304不锈钢钝化膜耐蚀性的影响。

1. 形变诱发马氏體(tǐ)含量不同的试样及AES表面分(fēn)析

选用(yòng)工业级304奥氏體(tǐ)不锈钢加工成140mm×25mm×3mm条状试样,在INSTRON-1185型拉伸机上于液氨气體(tǐ)下(-70℃)以2mm/min的速率拉伸,控制不同的形变量以获得不同马氏體(tǐ)含量的试样。

随后加工成40mm×25mm×3mm電(diàn)化學(xué)试样,用(yòng)水砂纸逐级打磨至800#。进行AES分(fēn)析的试样在0.55mol/L氯化钠中性溶液中(55℃),在钝化電(diàn)位框位+80mV(SCE) 浸泡1小(xiǎo)时后,迅速用(yòng)经充过氩气的二次蒸馏水和95%分(fēn)析纯乙醇冲洗,然后用(yòng)氩气吹干后保存在充氩气的广口瓶中,悬空挂在瓶中,塞紧瓶塞。试样从溶液中取出后2小(xiǎo)时内实施AES表面分(fēn)析。

2. 钝化膜中铬的富集程度对钝化膜稳定性的影响

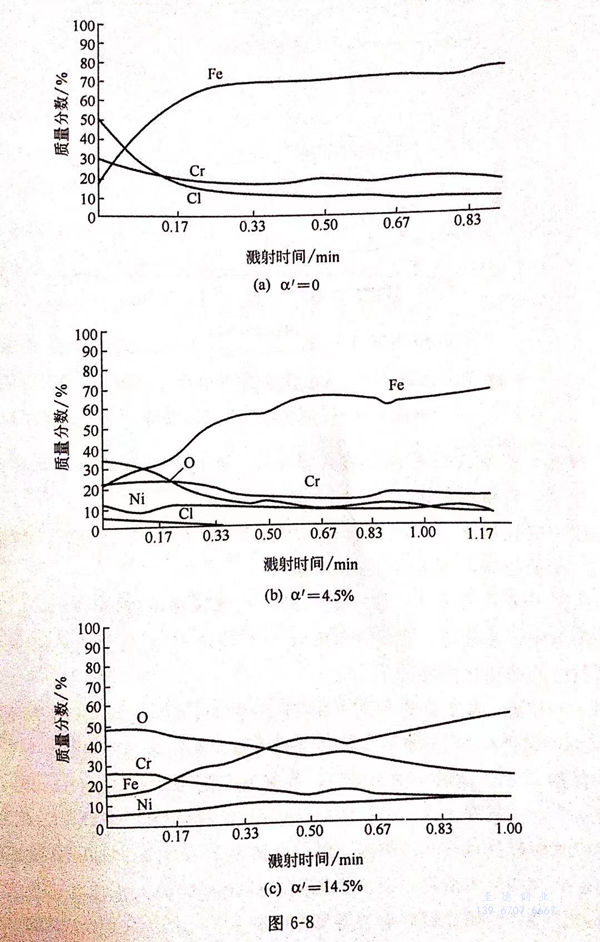

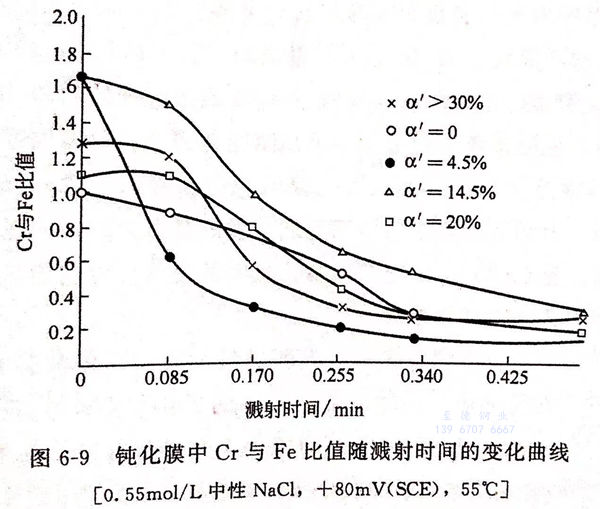

α'-马氏體(tǐ)含量分(fēn)别為(wèi)4.5%、14.5%、20%和>30%的1Cr18Ni9Ti不锈钢试样用(yòng)氩溅射得到AES图谱见图6-8(a)~(e)。由此得到钝化膜中主要元素氧、铁、铬、镍、氯的百分(fēn)含量随深度的分(fēn)布情况。

结果表明,所测AES样品具有(yǒu)共同特征:铁在表面向基體(tǐ)逐渐减少,钝化膜的特点是富氧、富铬和贫铁;表面膜中都有(yǒu)少量氯。

表面膜中贫铁被认為(wèi)与铁的选择性溶解有(yǒu)关。铬的富集程度可(kě)用(yòng)铬铁Cr/Fe比值表示。比值越高,钝化膜的保护性越好。

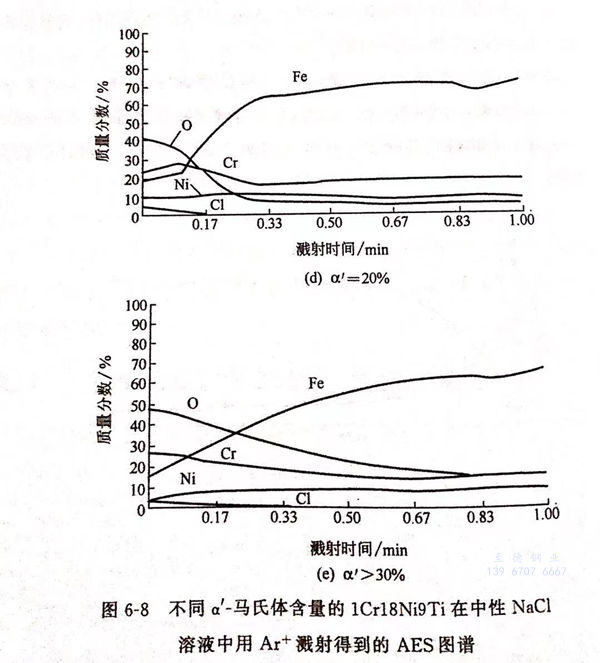

图6-9為(wèi)不同α'-马氏體(tǐ)含量的304奥氏體(tǐ)不锈钢试样在0.55mol/L中性氯化钠溶液中,在電(diàn)位+80mV(SCE),55℃钝化1小(xiǎo)时后形成的钝化膜中Cr与Fe比值随溅射时间的变化曲線(xiàn)。

由图6-9可(kě)见,未变形的304不锈钢试件表面的Cr与Fe的比值都大(α'=14.5%的试件除外),随着溅射时间的增加,其比值迅速减少。

对于含有(yǒu)α'-马氏體(tǐ)的不锈钢试件,在溅射时间小(xiǎo)于约0.085min时,Cr与Fe比值变化不大,在此范围内,α'=4.5%的试件比值最低,而α'=14.5%的试件比值最大。当溅射时间大于0.085min后,比值随着时间的增加,衰减速率明显加快,对于a'=14.5%的试件,在从表面到基體(tǐ)的范围内,比值均明显大于其他(tā)含 α'-马氏體(tǐ)的试件,说明此试件铬的富集程度最大。

对于未经变形的304奥氏體(tǐ)不锈钢试件,表面富铬贫铁,其原因是由于固溶液中各组分(fēn)的相对热力學(xué)稳定性在形成固溶體(tǐ)前后变化不大。因此,在腐蚀介质中,热力學(xué)稳定性较低的铁优先溶解,故合金表面富铬。MCr/Fe比随溅射时间的变化曲線(xiàn)来看,该钝化膜的厚度不大,但由于钝化膜外层铬的富集程度大,富铬合金层将有(yǒu)利于均匀致密钝化膜的形成,因而表现出较好的耐蚀性。

3. 形变诱发马氏體(tǐ)相成為(wèi)腐蚀電(diàn)池阳极的影响

对于含有(yǒu)α'-马氏體(tǐ)的304不锈钢试件,表面富铬贫铁的原因与未变形的材料有(yǒu)所不同。304不锈钢试件经过塑性变形后,材料的组织结构发生明显的变化,产生了各种结构缺陷,如位错、空位、间隙原子、层错等,位错储存着大量的能(néng)量。形变诱发马氏體(tǐ)由于聚集着高密度的位错,其能(néng)量在形变后的奥氏體(tǐ)不锈钢中相对较高,形变诱发马氏體(tǐ)相成為(wèi)腐蚀電(diàn)池中的阳极,容易被优先腐蚀溶解,腐蚀产物(wù)通过水解反应生成较稳定的含铬钝化膜。

4. 不锈钢中马氏體(tǐ)含量对钝化膜稳定性的影响

①. 当马氏體(tǐ)含量<4.5%时,钝化膜的稳定性降低。在含有(yǒu)α'-马氏體(tǐ)的304不锈钢试件中,当α'<4.5%时,由于α'-马氏體(tǐ)含量较少,经a'-马氏體(tǐ)的选择性溶解生成含铬化膜,由于腐蚀产物(wù)少,使Cr与Fe的比值较低,不足以形成致密的保护膜,膜的不均匀程度较大,膜中氯较為(wèi)富集,因而耐蚀性小(xiǎo),孔蚀敏感性较大。

②. 当马氏體(tǐ)含量在4.5%~14.5%之内时,钝化膜的稳定性增大。当α'在 4.59%~14.5%范围内时,表面的吸附溶解和成膜过程加剧,腐蚀产物(wù)增多(duō),由腐蚀产物(wù)水解生成的三氧化二铬(Cr2O3)量增加,当a'达到14.5%时,富铬程度达到最大(表层Cr与Fe比值约為(wèi)1.67),且随着溅射时间的增加,Cr与Fe的比值的下降速率最慢,说明其膜厚也最大,因而耐蚀性增大,孔蚀敏感性减少。

③. 当马氏體(tǐ)含量>14.5%时,钝化膜的稳定性降低。当α>14.5%后,由于材料的塑性达到一定程度后,金属表面形成大量的显微裂纹,并逐渐扩展,不利于形成富铬氧化膜,使Cr与Fe的比值减少,且膜的完整性遭到破坏,试件表面膜中的氯又(yòu)随之增多(duō),孔蚀敏感性增大。

5. 氯离子在钝化膜中的吸附对导致膜破裂的影响

氯在膜中的分(fēn)布随a'-马氏體(tǐ)含量的不同而出现區(qū)别:α'為(wèi)0和14.5%的试件,其钝化膜中氯元素含量最少,膜稳定性好;α'為(wèi)14.5%的表面膜中氯由表及里迅速减少為(wèi)零。4.5%、20% 和>30%α'-马氏體(tǐ)含量试件的表面膜中氯元素都高,4.5%的试件膜中氯分(fēn)布深度最大,膜稳定性差。