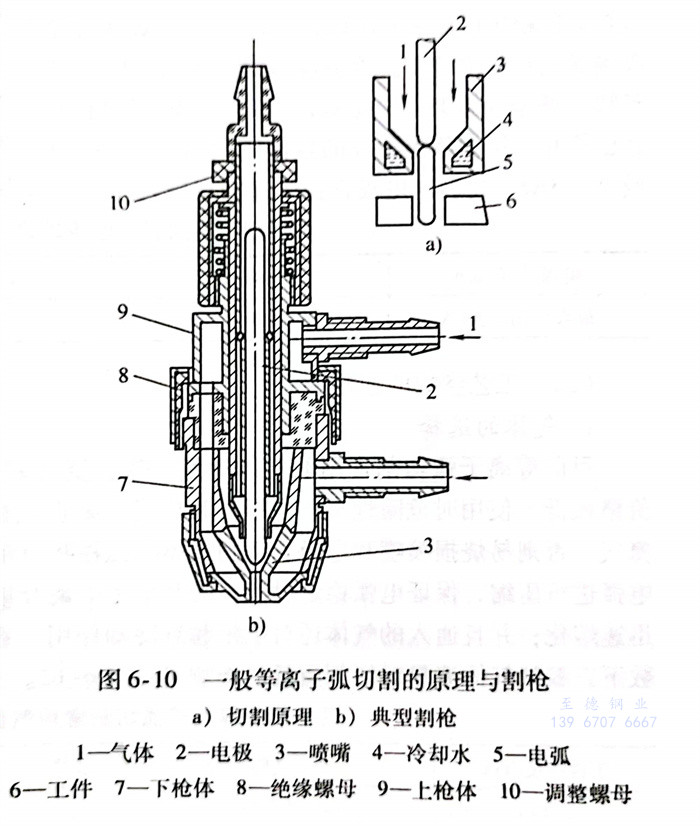

等离子弧按压缩電(diàn)弧的形式不同,可(kě)分(fēn)為(wèi)转移型和非转移型两种電(diàn)弧。通常用(yòng)转移型等离子弧切割机来切割金属材料,其切割原理(lǐ)和典型割枪的示意图如图6-10所示。

一、设备的组成

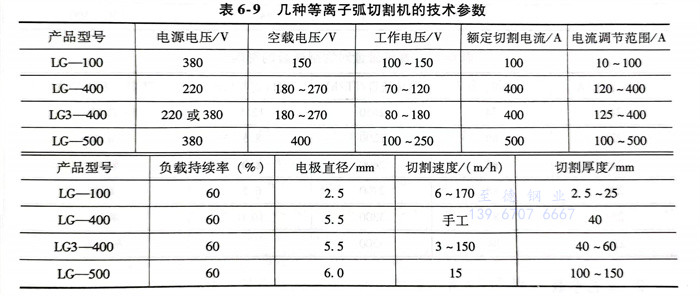

等离子弧切割机有(yǒu)手工和机械两类。其设备由電(diàn)源、割炬、控制系统、气路系统及水冷系统组成。机械切割机带有(yǒu)速度可(kě)调的切割小(xiǎo)車(chē)。手工切割机目前有(yǒu)LG-400等型号,可(kě)用(yòng)于直線(xiàn)和各种几何形状的手工切割,切割不锈钢材的最大厚度為(wèi)40mm。机械等离子弧切割机目前有(yǒu)LG3-400等型号,可(kě)以自动地切割直線(xiàn)和圆形,也可(kě)以通过仿形和数控装置来切割任何形状的工件,切割不锈钢的最大厚度為(wèi)40~60mm。其切割圆的直径从200mm到1000mm。國(guó)产几种等离子弧切割机的技术参数见表6-9。

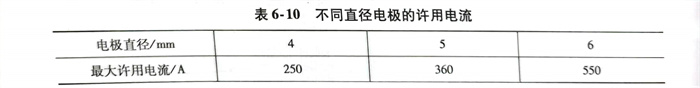

等离子弧切割枪与等离子弧焊焊枪相同。一般由電(diàn)极、電(diàn)极夹头、喷嘴、冷却水套、中间绝缘體(tǐ)和气、水管等组成。割枪中工作气體(tǐ)的进入可(kě)以轴向通入或切線(xiàn)旋转吹人,或者两者组合吹入。用(yòng)得最多(duō)的是切線(xiàn)旋转吹人式送气,它对等离子弧的压缩效果最好。割枪中電(diàn)极要与喷嘴保持同轴,喷嘴内同时要通过工作气體(tǐ)和切割气體(tǐ),所以对喷嘴的质量要求较高。它关系到切割能(néng)力、切口质量和喷嘴的寿命。过去通常采用(yòng)钍钨丝棒(牌号為(wèi)WT-15或WT-20)作為(wèi)電(diàn)极材料,但放射元素对人體(tǐ)健康有(yǒu)影响,现在已停止使用(yòng)。值得推荐的是铈钨丝棒(WCe-20~WCe-40)和铼钨丝棒(W-1Re或W-3Re)材料。電(diàn)极直径的选择与最大许用(yòng)電(diàn)流有(yǒu)关,见表6-10。

二、工艺参数的选择

1. 气體(tǐ)的选择

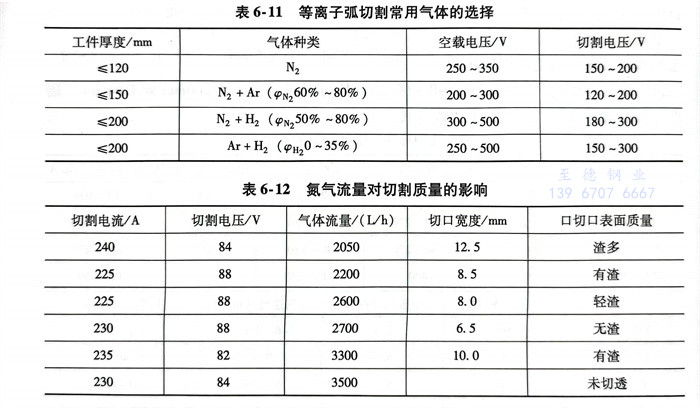

目前等离子弧切割常用(yòng)的气體(tǐ)有(yǒu)氮、氢、氩及其混合气體(tǐ),见表6-11。其中氮气价格最低,使用(yòng)时危险性小(xiǎo),应用(yòng)最為(wèi)广泛。要选用(yòng)國(guó)家标准(GB/T 3864-2008)的氮气,否则易烧损喷嘴和電(diàn)极。切割气體(tǐ)在弧柱和喷嘴内壁之间起隔热和绝缘作用(yòng),对電(diàn)弧进行压缩,保证電(diàn)弧稳定燃烧;同时又(yòu)是電(diàn)离介度和電(diàn)弧的热导體(tǐ),使工件加热后迅速熔化;并且通入的气體(tǐ)还对電(diàn)极起到冷却作用(yòng)。在同样的工艺条件和相近的工艺参数下,氮气气體(tǐ)流量对切割质量的影响参见表6-12。

2. 工艺参数

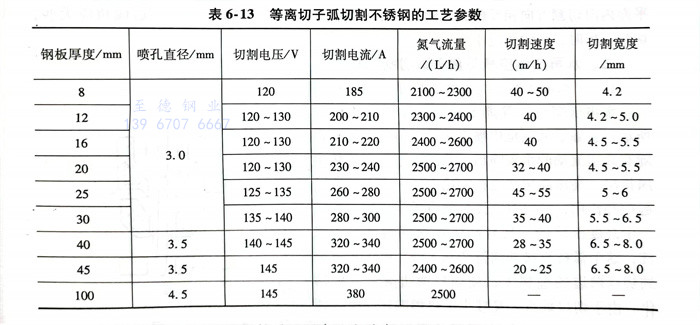

用(yòng)等离子弧切割不锈钢时,切割工艺参数要选择适当,可(kě)以使切割的金属表面光滑,挂渣不严重,切口缝隙狭窄。有(yǒu)关切割不锈钢板的工艺参数见表6-13。如果参数选择不当,除了切割质量不能(néng)得到保证外,还会在切割过程中产生双弧现象,甚至中断切割,严重时烧损喷嘴和電(diàn)极。

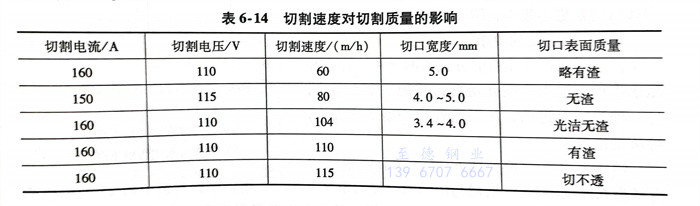

切割速度是影响切割质量的重要因素。在功率不变的情况下,提高切割速度,可(kě)使切口受热小(xiǎo),切口变窄,热影响區(qū)缩小(xiǎo)。但切割速度过快,不能(néng)割透工件。若切割速度太慢,除生产效率低外,还会造成切口表面粗糙和挂渣现象。切割速度对切割质量的影响见表6-14。

3. 操作技术

切割前应将起割点清理(lǐ)干净,保持良好导電(diàn)状态。对于大厚度工件,最好用(yòng)小(xiǎo)電(diàn)弧在起割点预热一下,然后再进行切割。

切割应从工件边缘开始,待工件边缘割穿后再移动割炬。若不允许从板的边缘切割,则应事先在切割钢板的待切割起点处钻直径约1~5mm的小(xiǎo)孔,否则由于等离子弧强大的吹力,使熔渣四下飞溅,操作难以进行。

電(diàn)极尖端至喷嘴端面的距离控制在10~15mm。合适的距离可(kě)以使電(diàn)弧在喷嘴内得到良好的压缩,能(néng)量集中,从而提高等离子弧的温度,增大切割能(néng)力。

喷嘴至工件距离不大于10mm。距离过大会影响電(diàn)弧功率的有(yǒu)效利用(yòng),使切割能(néng)力降低;距离过小(xiǎo),使操作者难以控制。

割炬在整个切割过程应与受割工件表面保持垂直,不然切口发生偏斜且不光洁,还在切口底面易造成熔瘤。為(wèi)了提高切割质量和增加生产效率,通常可(kě)将割炬在切口所在平面内向切割方向相反的方向倾斜一个角度(0~45°)。切割薄板时,后倾角应大些,切割厚板时,后倾角应小(xiǎo)些。