如果能(néng)从漏磁检测信号中尽可(kě)能(néng)多(duō)地找到与缺陷形位特征对应的特征参数,则可(kě)构建出具有(yǒu)较强排他(tā)能(néng)力的评判指标。漏磁场法向分(fēn)量检测信号波形特征中,相邻极值间的波形与漏磁场空间分(fēn)布之间的对应关系已有(yǒu)较為(wèi)成熟的应用(yòng)。参照相邻极值峭度的概念,从漏磁场能(néng)级划分(fēn)角度出发,构建检测信号的中心斜率,提出用(yòng)中心斜率區(qū)分(fēn)内、外部缺陷的方法。

一、漏磁场法向分(fēn)量检测信号的中心斜率

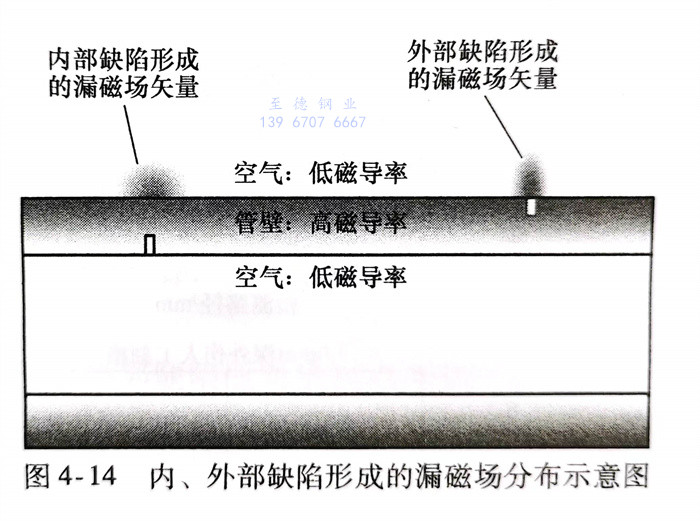

与外部缺陷漏磁检测信号相比,内部缺陷引发的漏磁场法向分(fēn)量检测信号相邻极值间的水平跨距Wp和峰-峰值V都有(yǒu)很(hěn)大不同。极值间的峭度可(kě)以有(yǒu)效反映出两个特征量的关ρηdd联性,并主要应用(yòng)在判断缺陷的深宽比方面。由于缺陷的深度会直接影响到峭度指标的大小(xiǎo),因此,其不能(néng)直接应用(yòng)于缺陷位置區(qū)分(fēn)。不锈钢管内、外部缺陷产生的漏磁场分(fēn)布不同,如图4-14所示,内部缺陷产生的漏磁场更加扩散,而外部缺陷产生的漏磁场更加集中。

漏磁场法向分(fēn)量检测信号的中心斜率与信号波形中的两个特征参数有(yǒu)关,分(fēn)别是检测信号相邻极值间的水平跨距W和峰-峰值V与“峭度”特征量有(yǒu)所不同,為(wèi)了避免某一特征量受到形态特征影响过大而对最终的评判过程造成干扰,首先需要对其进行规范,然后再进一步对畸变波形特征进行信息提取。综上所述,基于检测信号中畸变部分(fēn)极值点间的垂直及水平的距离关系,定义中心斜率為(wèi)

式中,Vpp為(wèi)相邻波峰与波谷之间的垂直距离;WPP為(wèi)相邻波峰与波谷之间的水平距离;ε為(wèi)调节因子。根据检测信号的峰-峰值大小(xiǎo),设置调节因子ε,协助构建最终的评判指标αc。

由于峭度是未加任何约束的、仅仅依靠峰值间的波形信息创建起来的评判参数,因此极容易受到外界干扰而导致最终评判结果失效,同样也会因為(wèi)缺陷形态的复杂性而使得最终评判指标不可(kě)靠。

通过能(néng)级筛选建立起来的评判指标,与仅靠信号波形特征构建的峭度指标相比,能(néng)够反映出更多(duō)的缺陷信息。例如,根据待检钢管的不同壁厚值,设置一定的峰-峰值门限,参照极值间的波形特征,按式(4-1)计算得出中心斜率αc,此方法具有(yǒu)很(hěn)好的适应能(néng)力。

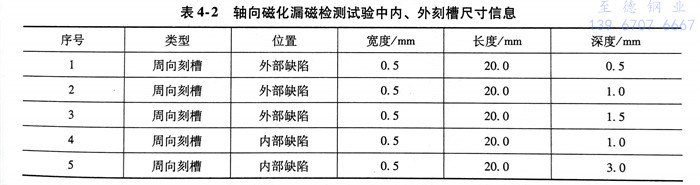

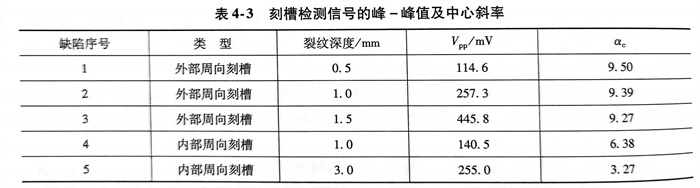

采用(yòng)外径為(wèi)88.9mm,壁厚為(wèi)9.35mm的不锈钢管做测试,人工缺陷為(wèi)周向刻槽,尺寸信息见表4-2。磁敏感元件选用(yòng)集成霍尔元件UGN-3503,以0.5mm的提离距离封装于检测探头内,检测漏磁场的法向分(fēn)量。為(wèi)保证评判指标的稳定性与可(kě)靠性,在检测过程中,检测探头扫查速度必须保持恒定,随机抽取各人工缺陷对应的检测信号如图4-15所示。

漏磁场原本就是一种低能(néng)量场,造成其能(néng)量波动的因素很(hěn)多(duō),其中,位置差异造成的波动会随着不锈钢管壁厚的不同而变化。就内、外部缺陷产生的漏磁场法向分(fēn)量信号波形而言,相邻极值间的峭度存在差别,但这种差别还可(kě)能(néng)与缺陷的宽度和走向有(yǒu)关。如果进一步利用(yòng)检测信号中畸变部分(fēn)的峭度信息,首先应该观察峰-峰值的大小(xiǎo),以“试探”其是否有(yǒu)可(kě)能(néng)来自于钢管内壁。此时,需要建立合适的峰-峰值门限VPP,该值可(kě)以通过分(fēn)析对比试样中的各人工缺陷的检测信息获得。

VTpp值的设定与多(duō)方面因素有(yǒu)关,重点需要考虑材质的磁特性以及钢管壁厚两方面因素。基于中心斜率的内、外部缺陷區(qū)分(fēn)方法是建立在漏磁检测信号能(néng)级筛选基础之上的,并以此构造检测信号极值特征间的斜率,即中心斜率。

将上述试验中各人工缺陷的Vpp值列入表4-3中,同时观察峰-峰值与缺陷的位置特征,确定合适的门限值,构建表达式如下:

需要明确的一点是,该评判指标在反映漏磁场空间分(fēn)布特性方面,与峭度有(yǒu)很(hěn)大的不同。一方面,中心斜率首先需要进行峰-峰值筛选,根据检测信号中VpP值的大小(xiǎo),选择对应的调节因子ε,因此充分(fēn)考虑到了漏磁场能(néng)量大小(xiǎo)在判定缺陷位置特征时的作用(yòng);另一方面,斜率这种包含着相邻极值间水平特征与垂直特征两者于一身的指标,以其构造成分(fēn)之一-峰值作為(wèi)筛选对象,為(wèi)中心斜率的构造过程提供了更多(duō)的选择空间。由于中心斜率一部分(fēn)来源于漏磁场的能(néng)量信息,而不仅仅是检测信号的波形特征,因此对于特定材质和壁厚的不锈钢管,一旦中心斜率得以构建,就可(kě)有(yǒu)效应用(yòng)于特定批次的不锈钢管检测。

从Vpp这一指标上来看,处于钢管同一位置(同在外壁或内壁)的不同深度的缺陷会产生不同的检测信号峰-峰值。缺陷深度越深,检测信号峰-峰值越大。所以,会造成处于钢管内壁的深度较大的裂纹产生的检测信号强度与外部深度较小(xiǎo)的裂纹差异不大。如深度為(wèi)1.0mm的内部裂纹检测信号的峰-峰值為(wèi)140.5mV,深度為(wèi)0.5mm的外部裂纹检测信号的峰-峰值仅為(wèi)114.6mV,两者幅值差异不大。所以,仅从检测信号波形的峰-峰值来判断,极有(yǒu)可(kě)能(néng)将值相对较大的内部裂纹判為(wèi)外部缺陷,或者将相对较浅的外部裂纹判為(wèi)内部缺陷。

当以中心斜率α。作為(wèi)评判指标时,0.5mm深的外部缺陷所对应极点连線(xiàn)中心处的评判指标值為(wèi)9.5,而1.0mm深的内部缺陷对应值為(wèi)6.38,结合其他(tā)具有(yǒu)不同深度的内、外部缺陷所对应的参数,可(kě)以发现内、外部缺陷之间具有(yǒu)明显的區(qū)分(fēn)门限,而不会受到缺陷深度的影响。

中心斜率在构建过程中对漏磁场的能(néng)级进行了筛选,也即,由缺陷自身形态引发的漏磁场能(néng)量波动可(kě)以被“區(qū)分(fēn)对待”。与中心频率法相比,中心斜率法的评价指标更為(wèi)灵活。这种直接对检测信号进行处理(lǐ)的區(qū)分(fēn)策略计算量不大,可(kě)在钢管漏磁检测过程中进行实时高效的内、外部缺陷區(qū)分(fēn)。

二、缺陷形态特征对中心斜率法的影响

上述内、外部缺陷评判指标α。在构建时是以漏磁场的能(néng)量属性為(wèi)基准的,而漏磁场的能(néng)量又(yòu)与多(duō)种因素有(yǒu)关。下面分(fēn)析不锈钢管壁厚、缺陷形状及走向对中心斜率的影响。

1. 壁厚对αc的影响

当不锈钢管壁厚不同时,可(kě)通过调节磁化電(diàn)流来确保钢管磁化至磁饱和状态。对于磁特性一定的材质,处于磁饱和状态的不同厚度钢管具有(yǒu)相对一致的磁感应强度,因而可(kě)以在金属损失状况与漏磁通之间建立相对稳定的对应关系。

漏磁场能(néng)量分(fēn)级门限的设定会受到管壁厚度的影响,前面对特定壁厚钢管上的槽类人工缺陷进行了试验分(fēn)析。对于内部缺陷而言,漏磁通来源于铁磁性管壁内部,直接反映了材质不连续对管壁内整體(tǐ)磁力線(xiàn)的扰动情况。当整體(tǐ)磁力線(xiàn)数量不等时,相同深度的内部缺陷对管壁内整體(tǐ)磁力線(xiàn)的影响程度也会有(yǒu)所不同。下面对不同壁厚情况下人工缺陷检测信号的中心斜率进行分(fēn)析。

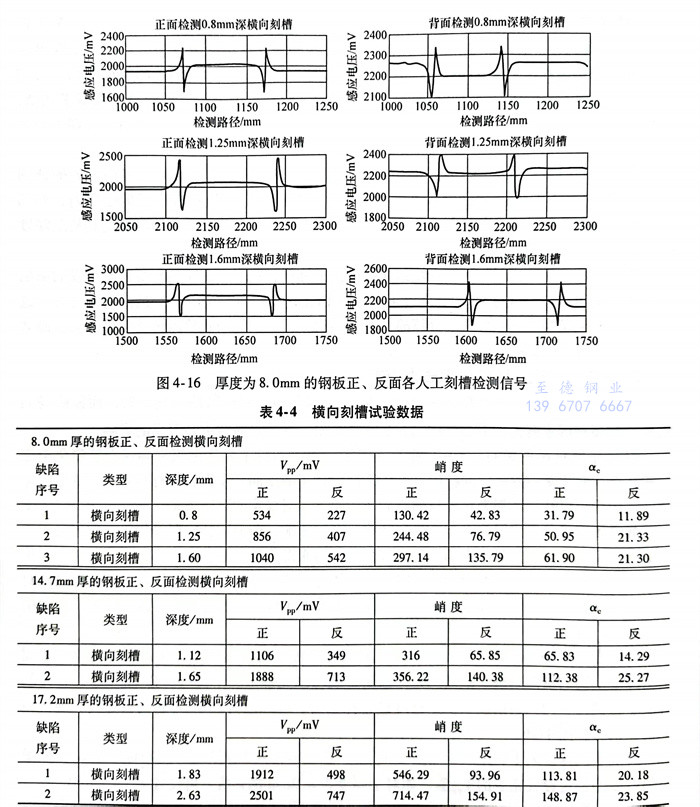

以厚度為(wèi)8.0mm、14.7mm、17.2mm的三种钢板作為(wèi)检测试样,在每种规格钢板表面度不同的横向刻槽。磁敏感元件选用(yòng)集成霍尔元件UGN-3503,以0.5mm的提离值封装于检测探头内。当钢板以恒定速度经过探头时,以厚度為(wèi)8.0mm的钢板為(wèi)例,随机抽取检测信号如图4-16所示。

参照不同深度人工缺陷的检测信号值,建立钢板人工缺陷的评判指标参数α。,根据不同厚度的钢板设置相应的VPP值,如对于厚度為(wèi)8.0mm的钢板,可(kě)设置VTpp =500mV。

式中,為(wèi)中心斜率;Vpp為(wèi)法向漏磁检测信号的峰-峰值;VTP為(wèi)峰-峰值门限;Wpp為(wèi)相邻极值之间的水平宽度;ε為(wèi)调节因子。

对不同厚度钢板缺陷进行内、外位置區(qū)分(fēn),首先对Vor值进行能(néng)级筛选,进而选取不同d的调节因子e,构建中心斜率,并计算VpP和峭度列入表4-4中。

对比表4-4中的Vpp 峭度以及中心斜率三个评价指标可(kě)以看出,中心斜率ac可(kě)以有(yǒu)效地避免缺陷深度过大或过小(xiǎo)对位置评判的干扰。以中心斜率αc作為(wèi)评判指标的區(qū)分(fēn)方法可(kě)适用(yòng)于三种不同厚度的铁磁性构件,即通过设定统一的评判指标區(qū)分(fēn)门限(如20.00~30.00),可(kě)以对不同厚度铁磁性构件中的缺陷位置进行區(qū)分(fēn)和识别。因此,通过构建漏磁场法向分(fēn)量检测信号的中心斜率可(kě)以區(qū)分(fēn)缺陷的位置信息,并且不会受到缺陷深度变化的影响。对于不同壁厚的不锈钢管,内、外部缺陷區(qū)分(fēn)准则可(kě)以有(yǒu)效地统一起来。

2. 缺陷形状对αc的影响

从中心斜率的构建过程可(kě)以看出,该评判指标重点在于对漏磁场能(néng)级进行筛选。不锈钢管在生产和使用(yòng)过程中出现的缺陷形状各异,而不同形状的缺陷在检测空间引发的漏磁场相差很(hěn)大。不通孔类缺陷虽然具有(yǒu)一定的深度,但它的实际材料损失量与接近深度的刻槽类缺陷相比要小(xiǎo)得多(duō),具有(yǒu)相同位置特征的刻槽与不通孔在检测空间产生的漏磁量也相差较大。当不通孔位于检测构件的背面时,试件中的磁力線(xiàn)受到缺陷引发磁通畸变而发生的整體(tǐ)偏移程度也就更弱。因此,常规漏磁检测过程中经常遇到的问题是,正面检测较浅缺陷时容易被判别為(wèi)内部缺陷,而较深的内部缺陷又(yòu)容易被判别為(wèi)较浅的外部缺陷。

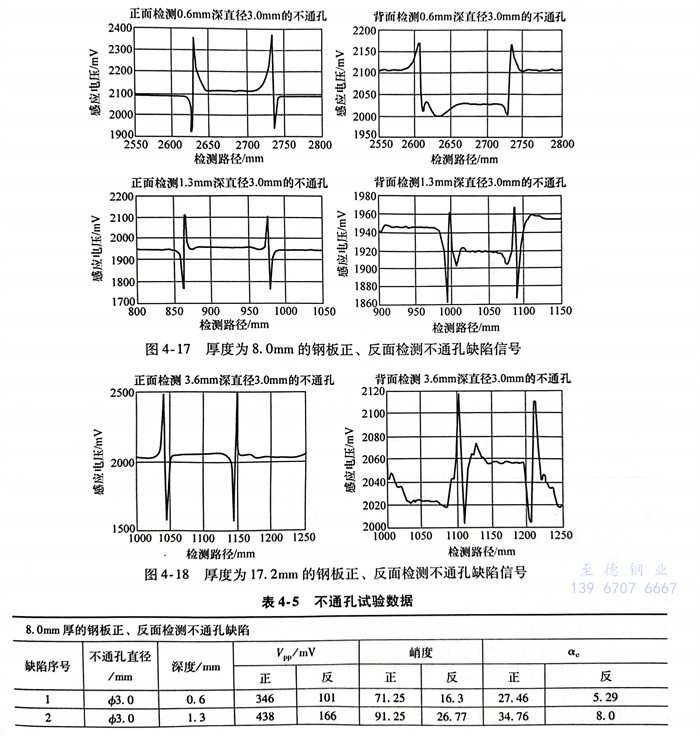

下面对不同厚度钢板中不同深度的机加工不通孔进行检测试验,其中8.0mm厚和17.2mm厚的钢板正、反面检测不通孔缺陷信号如图4-17和图4-18所示,将各人工缺陷的试验数据及评判指标计算列入表4-5。

从表中可(kě)以看出,经过能(néng)级筛选后的中心斜率表现出良好的區(qū)分(fēn)效果,而且不通孔类缺陷的位置特征區(qū)分(fēn)门限与横向刻槽有(yǒu)着较好的通用(yòng)性,均可(kě)采用(yòng)相同的區(qū)分(fēn)门限(以αc-t=20.00~30.00.00作為(wèi)门限值)。因此,采用(yòng)中心斜率对缺陷的位置特征进行识别时具有(yǒu)较好的排他(tā)能(néng)力,而不会被缺陷形态所干扰。

3. 缺陷走向对αc的影响

在不锈钢管漏磁检测过程中,当裂纹的走向与磁化场方向呈非垂直关系时,漏磁场空间分(fēn)布特征与其检测信号的畸变程度都会发生变化。下面介绍缺陷走向对检测信号中心斜率的影响。

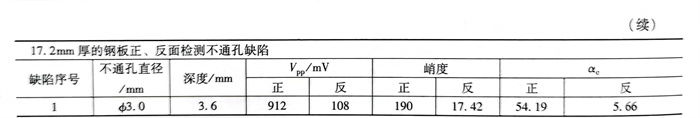

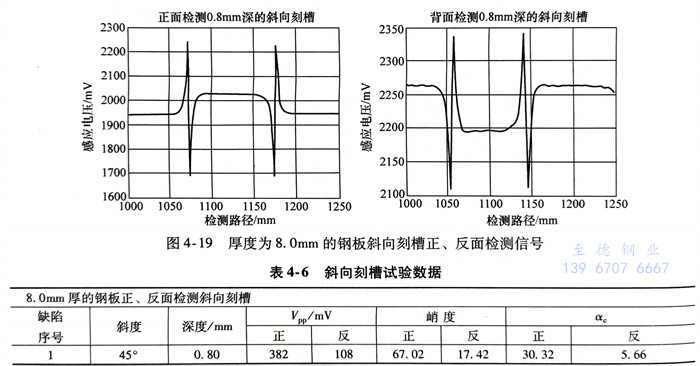

同样采用(yòng)8.0mm厚的钢板作為(wèi)检测试件,对钢板中的人工斜向刻槽进行正、反面漏磁检测,提离值為(wèi)0.5mm,提取缺陷漏磁场的法向分(fēn)量检测信号如图4-19所示。将试验结果及各种评判指标列入表4-6。

结合表4-4和表4-5中横向刻槽及不通孔类缺陷的试验数据,以8.0mm厚的钢板试验数据為(wèi)例,从表4-6中的斜向刻槽试验数据可(kě)以看到,中心斜率α。依然可(kě)以选用(yòng)与横向刻槽、不通孔相同的门限值(在αc-=20.00~30~30.00之间选择)。

在使用(yòng)中心斜率法區(qū)分(fēn)内、外部缺陷时,应确保探头与不锈钢管管壁充分(fēn)接触,以确保检测信号不受提离效应的影响。另外,在检测过程中必须保证检测速度恒定,因為(wèi)当采用(yòng)霍尔元件作為(wèi)磁敏感元件时,检测输出量為(wèi)检测空间内某一点的绝对量值,在一定的提离距离下,其量值是一定的。然而,如果在检测过程中速度发生变化,势必会改变相邻极值之间的水平距离,后期基于这两者建立起来的中心斜率就失去了判别位置特征的可(kě)靠性。

此外,基于检测信号中心斜率的區(qū)分(fēn)方法在使用(yòng)过程中需要首先经过大量试验数据来分(fēn)析获得调节因子ε。当然,对于材质和壁厚一定的不锈钢管,在某一磁化状态下,调节因子是恒定的。因此,通过建立数据库的方式可(kě)大大提高该方法的准确性。