不锈钢管漏磁检测中,缺陷的位置信息与检测信号波形特征之间并不存在一对一的映射关系。通过信号波形特征对缺陷的位置进行识别存在一定的不确定性。检测信号的波形特征会受到很(hěn)多(duō)因素干扰,如何排除各种因素的干扰,是保证各种區(qū)分(fēn)方法准确性的关键。这里介绍一种基于数字信号差分(fēn)的區(qū)分(fēn)方法。

一、漏磁场的正交分(fēn)量

漏磁场具有(yǒu)矢量特性,当采用(yòng)霍尔元件作為(wèi)磁敏感元件时,通过设计元件的布置方向,可(kě)以获得漏磁场的两个相互正交的分(fēn)量,即法向分(fēn)量Vn(x)与切向分(fēn)量V1(x))。沿着检测探头的扫查轨迹方向,在与检测表面垂直的平面内观察,可(kě)以将三维空间场简化為(wèi)二维场,进一步可(kě)分(fēn)别研究漏磁场法向分(fēn)量Vn(x)与切向分(fēn)量VV1(x))的分(fēn)布情况,这样可(kě)以完备描述漏磁场的矢量分(fēn)布特征。而单方面考察一个分(fēn)量常常不足以对漏磁场进行准确、充分(fēn)地描述。

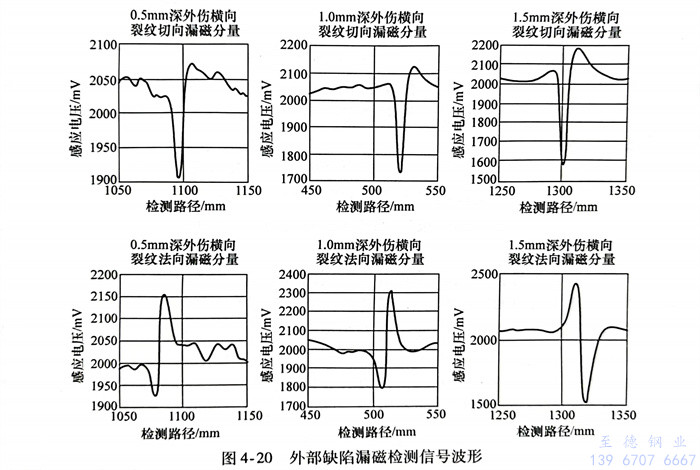

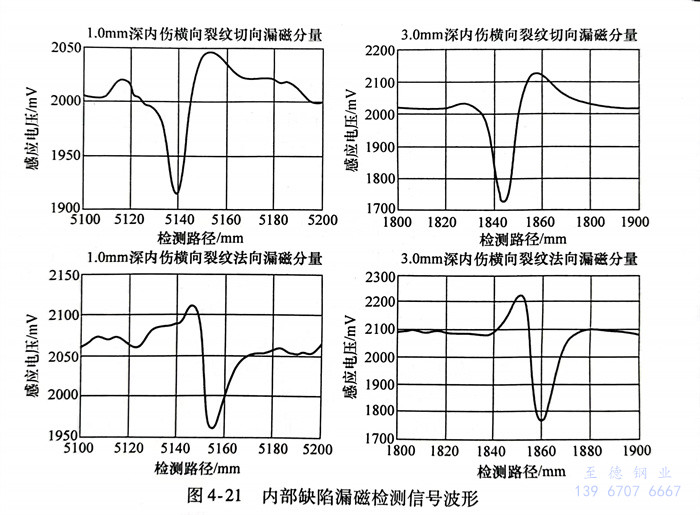

选用(yòng)外径為(wèi)88.9mm,壁厚為(wèi)9.35mm的不锈钢管,利用(yòng)電(diàn)火花(huā)加工方式制作内、外部缺陷。采用(yòng)直流磁化線(xiàn)圈提供轴向磁化,磁敏感元件选用(yòng)两个集成霍尔元件,在空间上呈相互垂直的角度摆放,分(fēn)别检测不锈钢管中人工缺陷漏磁场的法向分(fēn)量Va(x)与切向分(fēn)量V1(x),信号波形如图4-20和图4-21所示。

如果单独利用(yòng)切向或法向分(fēn)量的检测信号波形特征对缺陷形态进行评判,则丢失了两者关联性对缺陷评判的作用(yòng),為(wèi)此,必须综合利用(yòng)内、外部缺陷检测信号的切向分(fēn)量与法向分(fēn)量。从漏磁检测拾取本质过程来看,通过多(duō)元件布置不可(kě)能(néng)在空间某一点对漏磁场进行各分(fēn)量信息的同步拾取,因為(wèi)多(duō)个磁敏感元件所处的空间检测点并不能(néng)完全重合,而且会增加传感器系统的复杂性。因此,通过精确构造能(néng)够拾取漏磁场正交分(fēn)量的办法比较困难。这里介绍一种正交变换的方法,可(kě)对检测信号本身进行特征考察。

差分(fēn)处理(lǐ)是正交变换的一种,从差分(fēn)处理(lǐ)的功能(néng)来看,对缺陷漏磁场某一分(fēn)量检测信号进行二阶差分(fēn)处理(lǐ)之后,可(kě)以得到与原始检测信号近似映像关系的输出量,从而使得两者在波形特征上具有(yǒu)了可(kě)参照、可(kě)对比的特征参数,如峰-峰值。这样一来,可(kě)以提取同一检测点的空间多(duō)维度信息,并保证了信息量均来源于同一空间检测点。

二、数字信号的差分(fēn)处理(lǐ)分(fēn)析

缺陷产生的漏磁检测信号是一种有(yǒu)限的数值序列,它反映着检测空间内漏磁场强度沿着扫查路径方向上的变化情况,间接反映了缺陷的形态特征。以检测路径x為(wèi)自变量,以采样点得到的物(wù)理(lǐ)量具體(tǐ)数值為(wèi)纵坐(zuò)标,按各空间点的检测顺序排列起来,在显示设备上形成可(kě)用(yòng)于分(fēn)析的信号波形。

实际上,数字信号处理(lǐ)技术被广泛应用(yòng)于检测信号的模式识别。部分(fēn)研究人员采用(yòng)投影算法,在不增加分(fēn)析软件计算量的同时,提高了漏磁检测的信噪比,初步实现了同类型缺陷的位置特征识别。但从本质来看,该方法仍未脱离根据信号波形特征进行类型划分(fēn)的范畴,容易受到其他(tā)因素的干扰,对形态特征随机性较强的自然缺陷适应性较差。

对时域离散信号进行数字差分(fēn)处理(lǐ),可(kě)以有(yǒu)效地消去检测信号中的趋势项,提高信号的信噪比。由于内、外部缺陷检测信号的频率段不同,部分(fēn)學(xué)者提出对模拟检测信号采用(yòng)一阶差分(fēn)处理(lǐ)的方法,经过差分(fēn)处理(lǐ)之后的信号波形可(kě)以提高内、外部缺陷检测信号的差异程度。但其评判规则仍是以内、外部缺陷信号的波形特征為(wèi)依据的,只不过用(yòng)于对比的波形是经过一次差分(fēn)处理(lǐ)之后得到的,虽然提高了检测信号的信噪比,但对于缺陷的深度、形状以及走向等形态特征不一致的情况,该方法适应性欠佳。

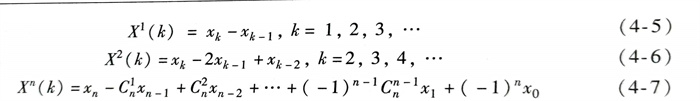

随着差分(fēn)阶数的提高,考虑到差分(fēn)过程中的累积误差,采用(yòng)后向差分(fēn)处理(lǐ)。用(yòng)x°(h)表示离散采样信号序列,用(yòng)(h)表示采样信号经过一阶差分(fēn)后的数字序列,x2(k))表示经过9二阶差分(fēn)后的数字序列,為(wèi)简化计算,步長(cháng)取1,也即向后一步差分(fēn)。从信号处理(lǐ)效果出发,也可(kě)以用(yòng)多(duō)步差分(fēn)处理(lǐ),可(kě)根据现场应用(yòng)效果进行调试。

通过式(4-4)~式(4-7)可(kě)计算出检测信号的各阶差分(fēn)输出量,并可(kě)利用(yòng)检测量和差分(fēn)输出量来构建评判指标,而不是仅在检测信号波形上寻求解决方案,从而可(kě)有(yǒu)效地避免缺陷其他(tā)形态特征对内、外部缺陷區(qū)分(fēn)的影响。

数字信号差分(fēn)处理(lǐ)可(kě)以通过软件算法实现,其仅对原始采样数据进行差分(fēn)处理(lǐ)即可(kě)实现在役漏磁检测设备的性能(néng)提升,而无须对检测探头及信号采集系统做任何硬件修改,具有(yǒu)重要的实际应用(yòng)价值。

三、内、外部缺陷检测信号的数字差分(fēn)处理(lǐ)

差分(fēn)处理(lǐ)既然可(kě)以起到频率成分(fēn)的析取作用(yòng),那么可(kě)以进一步理(lǐ)解為(wèi):具有(yǒu)不同频率成分(fēn)的内、外部缺陷检测信号对差分(fēn)处理(lǐ)的响应输出量也会不同;再者,由于检测信号的差分(fēn)处理(lǐ)过程在本质上是对检测数据沿扫查路径变化趋势的定量描述,如果将时域检测信号数据视為(wèi)可(kě)见的位移量,则一阶差分(fēn)处理(lǐ)过程更倾向于描述这种位移量的变化特征,即速度信息;不难理(lǐ)解,进一步的二阶差分(fēn)处理(lǐ)不妨视為(wèi)对这种位移量的加速度信息的提取,而加速度更倾向于描述或體(tǐ)现出事物(wù)的本质特征。利用(yòng)二阶差分(fēn)输出量与信号源进行特征参数的参照对比,可(kě)发现内、外部缺陷产生的漏磁信号源在差分(fēn)处理(lǐ)过程中的差异。

1. 刻槽内、外位置區(qū)分(fēn)

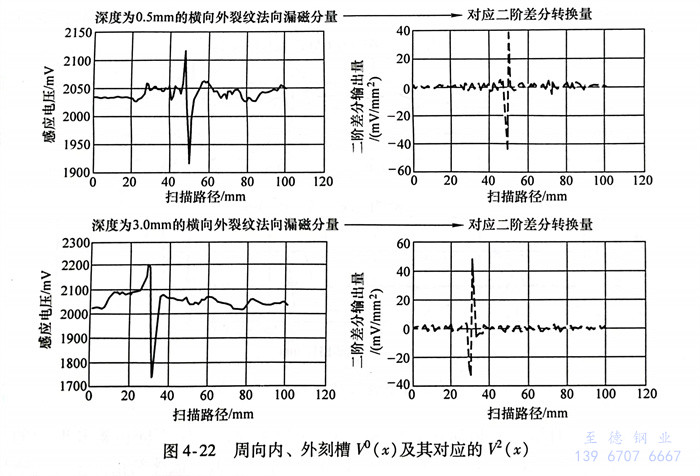

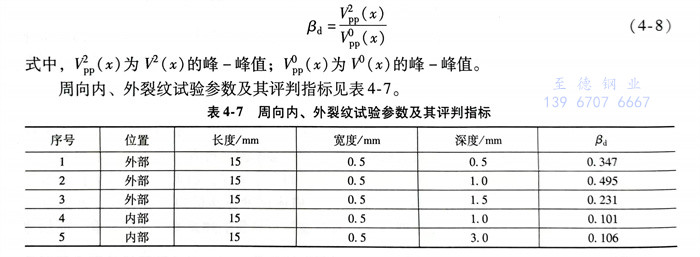

下面对不同位置刻槽检测信号进行差分(fēn)处理(lǐ),研究缺陷的位置特征与二阶差分(fēn)输出量之间的关联性。以外径為(wèi)88.9mm、壁厚為(wèi)9.35mm的钢管作為(wèi)试件,采用(yòng)電(diàn)火花(huā)加工方法,分(fēn)别在钢管内、外壁刻制不同深度的周向刻槽。同样,选用(yòng)集成霍尔元件UGN-3505作為(wèi)磁敏感元件,以0.5mm提离距离封装于检测探头内部,拾取漏磁场的法向分(fēn)量。试验过程中,保证探头扫查速度恒定不变,检测信号及二阶差分(fēn)输出如图4-22所示。

从图4-22中可(kě)以看出,对检测数据进行后向二阶差分(fēn)处理(lǐ),可(kě)以使得差分(fēn)输出量在波形上类似于原始检测信号波形,相邻波峰与波谷之间出现位置互换。分(fēn)析检测信号与二阶差分(fēn)输出量之间的关系时,重点观察两者峰-峰值这一特征参数的变化情况。為(wèi)便于论述评判(x)z4指标的构建过程,缺陷的检测信号与二阶差分(fēn)输出量分(fēn)别记為(wèi)V°(x)和。通过比较Vo(x)zA(x)和峰-峰值来构建评判指标,即

分(fēn)析表4-7中的数据可(kě)以发现,内、外部缺陷评判指标βa的量值差异较大,因此,可(kě)以通过设定合理(lǐ)的區(qū)分(fēn)门限来达到區(qū)分(fēn)内、外部缺陷的目的,而且缺陷深度对评判指标βa的影响较小(xiǎo),不会因為(wèi)缺陷的深度过大或是过小(xiǎo)产生评判失效。

2. 不通孔内、外位置區(qū)分(fēn)

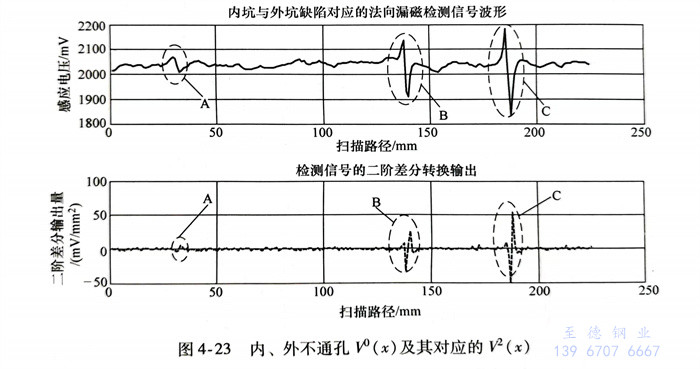

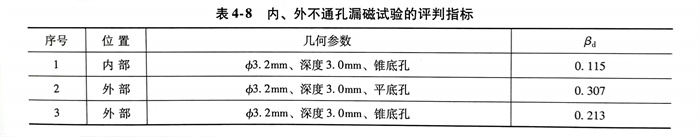

下面进一步讨论数字信号差分(fēn)方法在不通孔缺陷上的适用(yòng)性。仍然选用(yòng)钢管作為(wèi)试件,外径為(wèi)88.9mm,壁厚為(wèi)9.35mm,并在钢管上加工各类不通孔缺陷。检测探头采用(yòng)集成霍尔元件UGN-3503作為(wèi)磁敏感元件进行封装,实际提离距离為(wèi)0.5mm,拾取漏磁场的法向分(fēn)量Va(x),检测信号及二阶差分(fēn)输出如图4-23所示。

根据式(4-8)计算评判指标βa,见表4-8。可(kě)以发现,对于不同位置和形状的不通孔缺陷,β。仍可(kě)作為(wèi)评判指标来區(qū)分(fēn)和识别缺陷的位置特征。由于该评判指标是对时域检测信号与其二阶差分(fēn)输出量之间进行对比,而不是仅仅对信号的波形特征进行信息提取,因此保证了评判方法对具有(yǒu)不同形态特征的缺陷仍然具有(yǒu)良好的位置特征识别能(néng)力。

3. 斜向裂纹内、外位置區(qū)分(fēn)

不锈钢管在生产和使用(yòng)过程中,当受到复杂载荷的作用(yòng)时,往往会在内、外管壁出现与钢管轴向处于既非垂直、也非平行的斜向裂纹。下面讨论数字信号差分(fēn)方法在斜向裂纹上的适用(yòng)性。

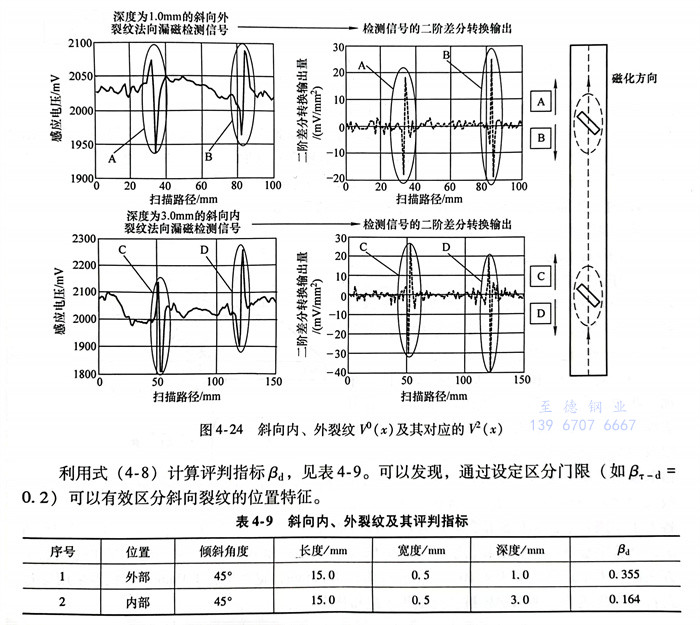

在不锈钢管内、外表面上用(yòng)電(diàn)火花(huā)方法加工斜向刻槽,刻槽相对于管材轴向方向倾斜45°,深度分(fēn)别為(wèi)1.0mm(外部缺陷),3.0mm(内部缺陷),宽度均為(wèi)0.5mm;钢管直線(xiàn)前进,磁化器仍然选用(yòng)直流磁化線(xiàn)圈,斜向缺陷的检测信号及二阶差分(fēn)输出如图4-24所示。

利用(yòng)式(4-8)计算评判指标βd,见表4-9。可(kě)以发现,通过设定區(qū)分(fēn)门限(如βr-d=0.2)可(kě)以有(yǒu)效區(qū)分(fēn)斜向裂纹的位置特征。

从表4-9中可(kě)以看出,评判指标βa适应性较好,受缺陷的其他(tā)形态特征影响较小(xiǎo),如缺陷的形状、深度和走向等,可(kě)对各种内、外部缺陷进行有(yǒu)效的區(qū)分(fēn)。

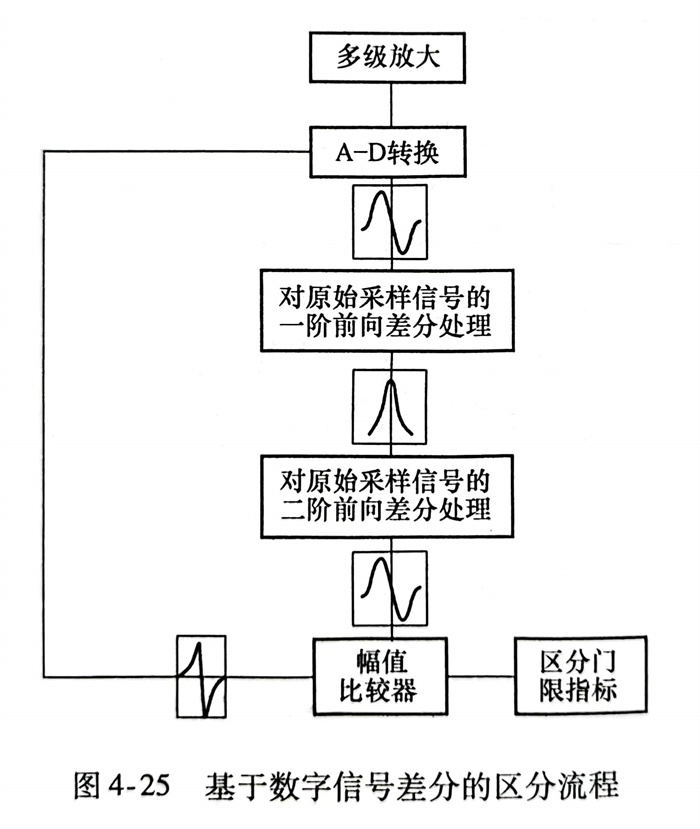

上述试验过程中,评判指标的构建是基于(x)。4检测信号与其二阶差分(fēn)输出量之间(x)4的相似特征参数(即峰-峰值),區(qū)分(fēn)流程如图4-25所示。由于该评判指标的构建过程仅仅是对常规漏磁检测信号进行算法上的处理(lǐ),对检测硬件未加任何改动,因此在传统漏磁检测设备上可(kě)方便地添加内、外部缺陷區(qū)分(fēn)功能(néng),有(yǒu)效升级传统漏磁设备的检测功能(néng)。