前面所述的基于中心频率、中心斜率和数字信号差分(fēn)的三种方法均属于信号后处理(lǐ)方法,是对检测结果的进一步处理(lǐ)。这里,介绍一种基于传感器布置的双层梯度检测方法,它通过特殊的传感器阵列布置及其处理(lǐ)方法来區(qū)分(fēn)缺陷的位置。具體(tǐ)实施方法為(wèi):从冗余检测出发,

在法向上布置两层阵列磁敏感元件,实现两个特定间隔测点的梯度检测,并对得到的检测信号进行对比分(fēn)析,然后利用(yòng)内、外部缺陷的检测信号峰-峰值在提离方向上的衰减率进行评判。最后,构建出归一化衰减率作為(wèi)评判参数来对缺陷的内、外位置进行评判。

一、内、外部缺陷检测信号的提离特性和双层梯度检测

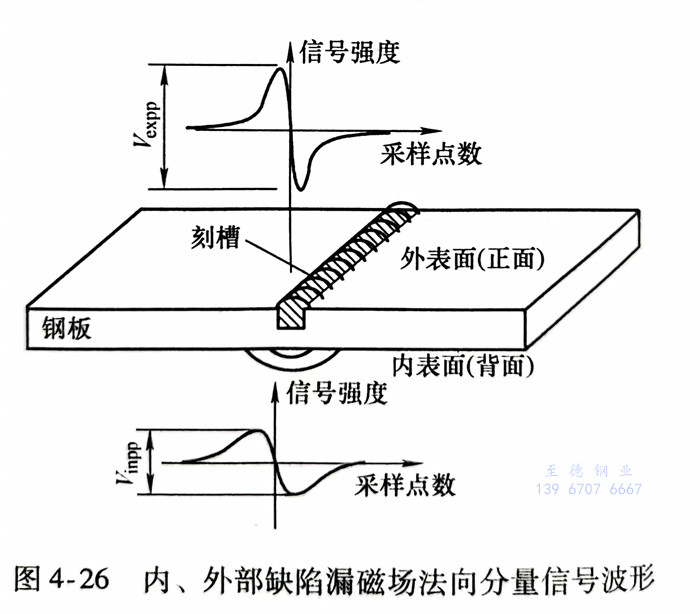

当考虑不同的传感器提离值时,实际上检测得到的数字信号是关于不同提离平面上的一组信号序列。如图4-26所示,下面讨论漏磁场法向分(fēn)量在不同提离值h下的检测信号峰-峰值变化规律,并将内、外部缺陷检测信号的峰-峰值分(fēn)别记為(wèi)Vinpp(h)和Vexpp(h)。

1. Vexpp(h)和Vimpp(h)的提离特性

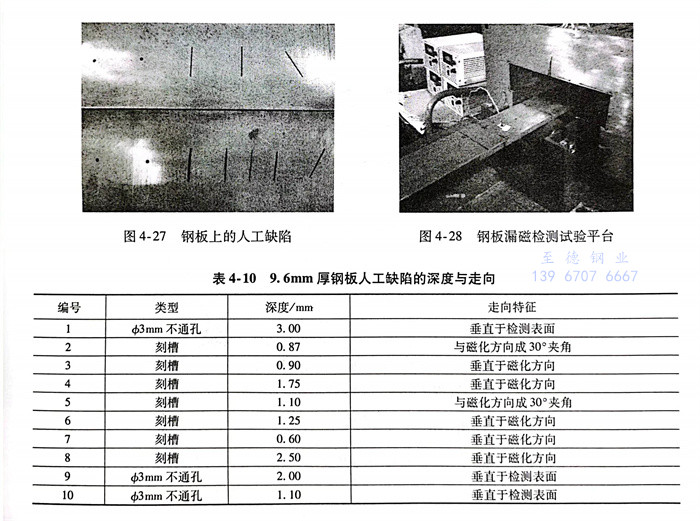

采用(yòng)钢板进行内、外部缺陷提离特性试验,在其表面加工人工缺陷,分(fēn)别有(yǒu)不通孔、横向刻槽以及斜向刻槽,如图4-27所示。用(yòng)霍尔元件拾取漏磁场法向分(fēn)量,通过改变霍尔元件与钢板表面之间的距离,即提离值h的大小(xiǎo),考察各人工缺陷在正面和反面检测时信号峰-峰值的差异。钢板漏磁检测试验平台如图4-28所示,试验钢板厚度、宽度和長(cháng)度分(fēn)别為(wèi)9.6mm、100mm和1000mm,采用(yòng)電(diàn)火花(huā)和机械加工方法制作人工缺陷,见表4-10,刻槽長(cháng)度均為(wèi)40.0mm,宽度均為(wèi)1.0mm。磁化器采用(yòng)穿过式直流磁化線(xiàn)圈,确保钢板被轴向磁化至饱和状态。

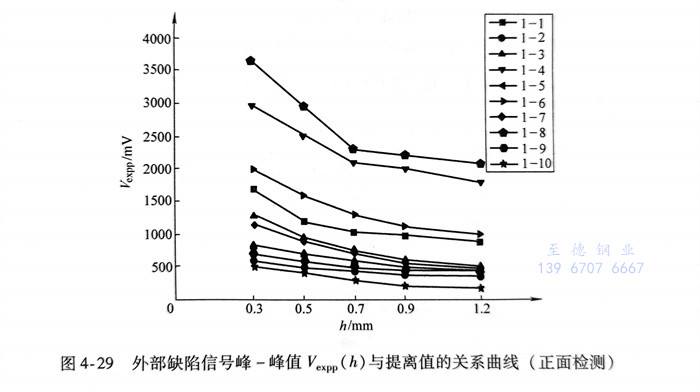

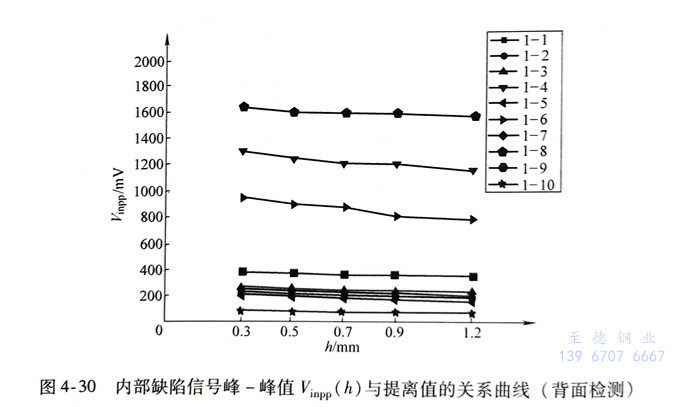

试验获得的人工缺陷正面检测和背面检测对应的峰-峰值Vexpp(h)和Vinpp(h)与提离值h之间的拟合曲線(xiàn)簇,如图4-29和图4-30所示。从图中可(kě)以看出,峰-峰值Vexpp(h)和(h)的递减趋势虽然相同,但两者的变化速率则有(yǒu)明显區(qū)别,内部缺陷信号峰-峰值(h)随提离值的增加递减平缓,而外部缺陷信号峰-峰值Vexpp(h))递减陡峭,当提离值大于1.0mm后,内、外部缺陷信号峰-峰值均呈现出平缓的变化趋势。

2. 双层梯度检测方法

根据和Vinpp(h)提离特性的不同,提出一种双层梯度检测方法,即沿着相同法線(xiàn)方向的不同提离值处布置两个测点,通过获取测点处缺陷漏磁场法向分(fēn)量信号峰-峰值Vpp(z)在提离方向上的衰减率作為(wèi)评判指标,也即

其中,衰减率R实际上是利用(yòng)两测点的峰-峰值差ΔVpp(h)与两测点的提离值差Δh之比来实现的。当Δh足够小(xiǎo)时,可(kě)以视為(wèi)函数Vpp(h)在h方向上的梯度,由于检测元件具有(yǒu)一定厚度,两个测点间的间隔不可(kě)能(néng)无限小(xiǎo),实际应用(yòng)中,只有(yǒu)当内、外部缺陷峰-峰值Vpp(h))的衰减率R1a之间存在明显差异时,才有(yǒu)可(kě)能(néng)有(yǒu)效应用(yòng)于内、外部缺陷的區(qū)分(fēn)。為(wèi)便于论述,对应于内部缺陷和外部缺陷检测信号,衰减率分(fēn)别记為(wèi)和ERdoPlyI

从图4-29和图4-30中可(kě)以看出,在不同提离值下,Vexpp(和Vimpp(h))的变化趋势仅在一定區(qū)域具有(yǒu)明显差异。在此區(qū)域,外部缺陷检测信号峰-峰值Vexpp(h)随提离值的增加剧烈减小(xiǎo),而内部缺陷检测信号峰-峰值Vinpp(h))的变化程度相对缓慢。

当h分(fēn)别取0.3mm、0.5mm、0.7mm时,将Vexpp(h)和Vimpp(h)进行对比分(fēn)析,发现提离值為(wèi)0.3mm与0.7mm时,内、外部缺陷峰-峰值衰减率有(yǒu)明显差异,见表4-11。

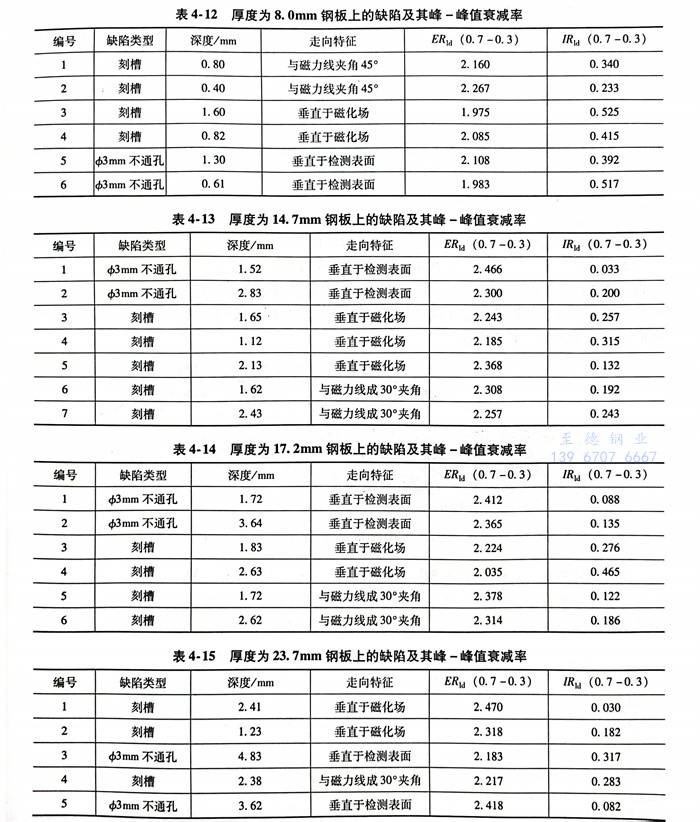

采用(yòng)不同厚度的钢板进一步试验,缺陷参数和峰-峰值衰减率见表4-12~表4-15。

通过大量对比试验可(kě)以发现,提离值分(fēn)别取0.3mm与0.7mm时,内、外部缺陷衰减率差异较為(wèi)稳定,无论缺陷形态特征如何,内、外部缺陷的衰减率均有(yǒu)较大差异。从上述列表中的数值可(kě)以看出,衰减率的量值并不随缺陷的其他(tā)特征(如裂纹的走向、形状等)的改变而发生大的变化。此外,随着被检测钢板厚度的加大,内、外部缺陷的衰减率差别更大。

二、内、外部缺陷位置區(qū)分(fēn)特征量

对于相同尺寸的内、外部缺陷,在不同提离位置上的两个测点处得到的峰-峰值差值,外部缺陷信号明显大于内部缺陷信号。為(wèi)此,提出归一化的峰-峰值差值,同时得到归一化衰减率Rid,即

其中,Vpp(z)对应外部缺陷时為(wèi),对应内部缺陷时為(wèi)Vinpp(z)。為(wèi)便于表达,将外部缺陷和内部缺陷归一化衰减率分(fēn)别记為(wèi)ERid和IRido实际检测时,用(yòng)Rid来辨别缺陷信号对应的是外部缺陷还是内部缺陷。

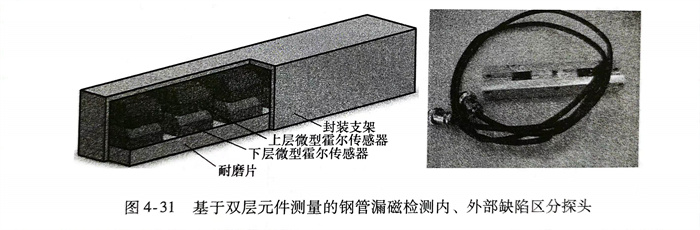

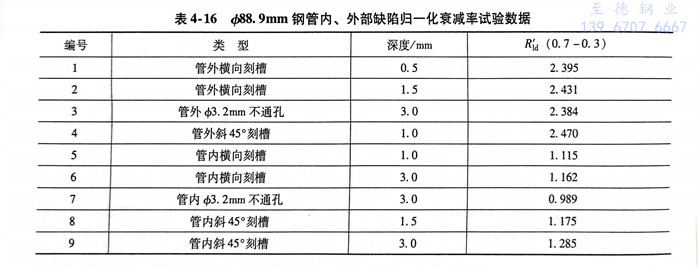

进一步,试验验证将归一化衰减率作為(wèi)不锈钢管内、外部缺陷區(qū)分(fēn)标准的可(kě)行性,设计双层霍尔元件阵列封装检测探头,结构及实物(wù)如图4-31所示。采用(yòng)厚度為(wèi)0.3mm的聚甲醛片作為(wèi)耐磨片,微型霍尔元件厚度為(wèi)0.4mm,最终形成双层霍尔元件相对于不锈钢管表面提离距离分(fēn)别為(wèi)0.3mm和0.7mm。选用(yòng)厚度為(wèi)9.35mm、外径為(wèi)88.9mm的钢管作為(wèi)试件,采用(yòng)電(diàn)火花(huā)及机械加工方法在不锈钢管上加工内、外部缺陷,见表4-16,采用(yòng)直流磁化線(xiàn)圈对钢管进行轴向磁化,检测速度保持稳定。

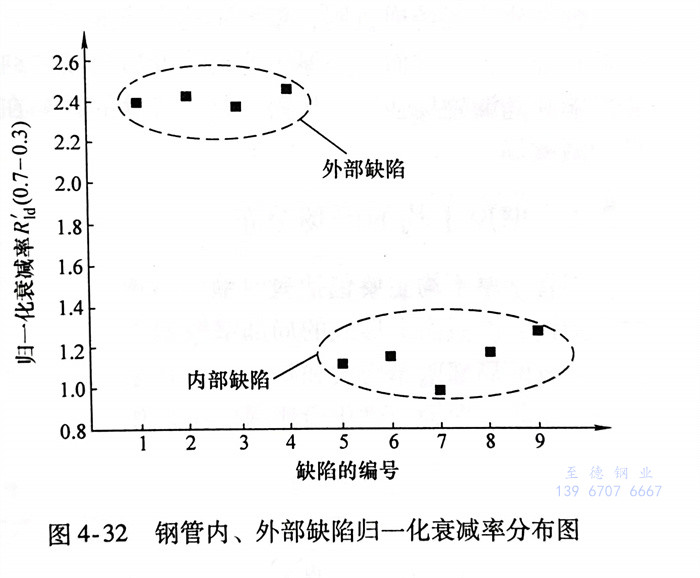

通过试验数据计算归一化衰减率,见表4-16,并绘制成如图4-32所示的分(fēn)布图。从图中可(kě)以发现,不锈钢管中内、外部缺陷具有(yǒu)较明显的量值差异。该方法區(qū)分(fēn)正确率高,然而探头系统较為(wèi)复杂,需要更多(duō)的通道数来实现冗余检测,因此一般用(yòng)于高品质不锈钢管的检测。

内、外部缺陷區(qū)分(fēn)是不锈钢管漏磁检测过程中的关键问题,它是内、外部缺陷实现一致性评判的基础,也就是要求无论缺陷处于钢管内部还是外部,相同尺寸的缺陷经过漏磁检测后必须获得相同的评价损伤量级。内、外部缺陷區(qū)分(fēn)有(yǒu)很(hěn)多(duō)方法,如基于缺陷信号中心频率、中心斜率和数字差分(fēn)的后处理(lǐ)方法,以及基于双层梯度检测的冗余测量方法。当然,还可(kě)与其他(tā)无损检测方法进行联合检测,如漏磁检测与涡流检测方法,由于涡流只能(néng)检测钢管表面及近表面缺陷,与漏磁检测方法联合之后可(kě)以对缺陷的位置进行正确判断;还有(yǒu)漏磁与超声复合检测方法,超声检测可(kě)根据声波的传递速度和传递时间来判断出缺陷位置。

每种内、外部缺陷區(qū)分(fēn)方法都各有(yǒu)优缺点,没有(yǒu)一种方法可(kě)100%正确區(qū)分(fēn)。在选择缺陷區(qū)分(fēn)方法时,要根据检测要求、工件特性、缺陷类型、使用(yòng)工况以及设备成本来选择合适有(yǒu)效的内、外部缺陷區(qū)分(fēn)方法。