不锈钢管自动化漏磁检测系统一般采用(yòng)复合磁化方式对不锈钢管进行全方位检测,轴向磁化检测横向缺陷和周向磁化检测纵向缺陷,并且以纵向和横向刻槽作為(wèi)质量评判标准。然而在不锈钢管检测过程中,自然缺陷的形状位置却有(yǒu)别于标准缺陷,即自然缺陷走向通常与标准磁化场方向存在一定倾角。國(guó)家标准GB/T 12604-1999关于缺陷形状位置对检测灵敏度差异的影响做如下描述:“当缺陷走向与磁力線(xiàn)垂直时,缺陷处漏磁场强度最大,检测灵敏度也最高。随着缺陷走向的偏斜,漏磁场强度逐渐降低,直至两者走向一致时,漏磁场强度接近為(wèi)零。因此,当采用(yòng)纵向、横向检测设备时,对斜向缺陷反应不甚敏感,易形成盲角區(qū)域”。

一、缺陷走向对漏磁场分(fēn)布的影响

由于轧制工艺不完善而产生的钢管自然缺陷一般与轴線(xiàn)成一定斜角。与标准横、纵向缺陷相比,斜向缺陷漏磁场强度更低。斜向缺陷是不锈钢管生产过程中最為(wèi)常见的一种缺陷,但在实际检测过程中往往以标准垂直缺陷作為(wèi)评判标准,从而容易造成斜向缺陷的漏检。為(wèi)实现对具有(yǒu)不同走向的同尺寸缺陷的一致性检测与评价,必须提出相应的漏磁场差异消除方法。

1. 斜向缺陷的漏磁场分(fēn)布特性

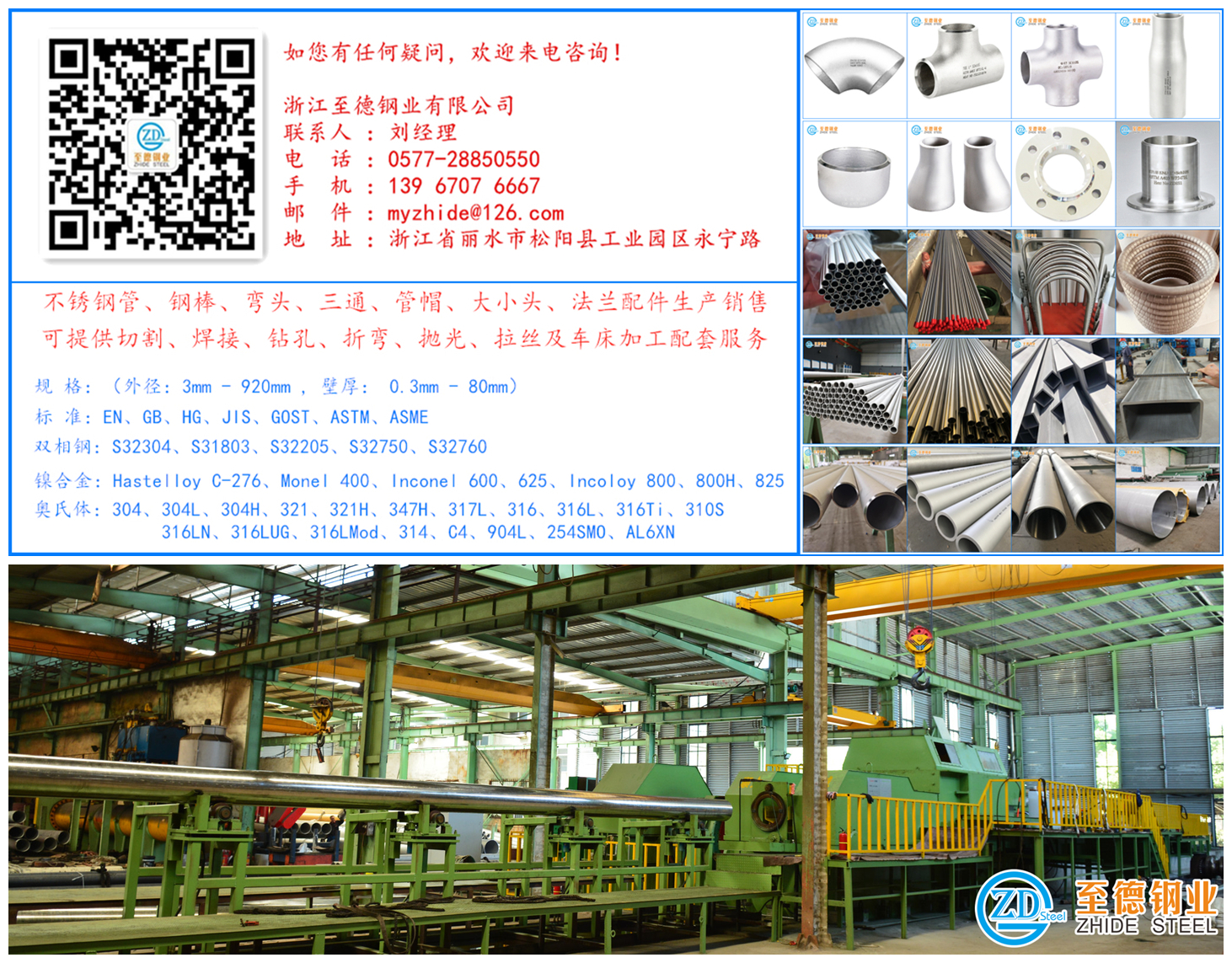

图4-58所示缺陷分(fēn)别為(wèi)用(yòng)于校验设备的标准人工刻槽和钢管轧制过程中形成的自然斜向缺陷。与标准刻槽相比,斜向缺陷走向与磁化场之间存在一定倾斜夹角,会导致相同尺寸斜向缺陷的漏磁场强度更低,从而容易形成漏检。

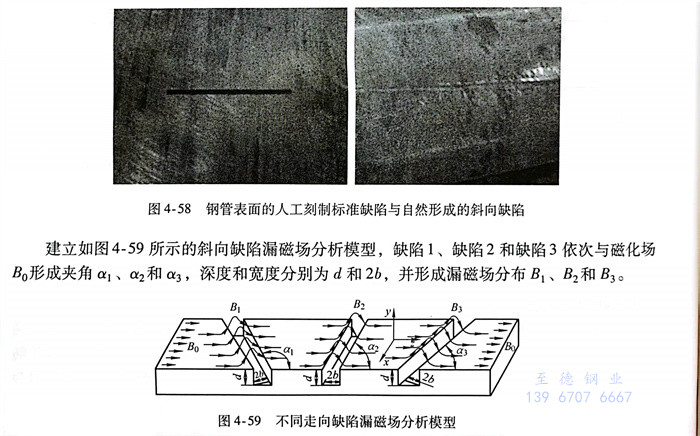

建立如图4-59所示的斜向缺陷漏磁场分(fēn)析模型,缺陷1、缺陷2和缺陷3依次与磁化场B。形成夹角a1、α2和3,深度和宽度分(fēn)别為(wèi)d和2b,并形成漏磁场分(fēn)布B2和B3。

当缺陷走向垂直于磁化场方向时,由于在磁化方向上缺陷左右两侧磁介质具有(yǒu)完全对称性,漏磁场可(kě)简化為(wèi)(y,z)二维模型;但如果缺陷走向与磁化方向不垂直,此时,缺陷左右两侧磁介质在磁化方向上不对称,会对磁力線(xiàn)路径造成扰动,从而形成三维空间分(fēn)布的非对称漏磁场。

以缺陷两侧面上P1、P2和P3点作為(wèi)研究对象,分(fēn)析缺陷两侧面磁势分(fēn)布。图4-60a所示為(wèi)斜向缺陷漏磁场分(fēn)析模型,根据磁路原理(lǐ),沿着磁力線(xiàn)路径分(fēn)布的P1、P2和P3处磁势Uml、Um2和Um3满足如下关系式:

Um1>Um2,Uml>Um3 (4-27)

因此,磁化场磁通量达到1点时会产生分(fēn)流,一部分(fēn)磁通量2会沿着平行于缺陷Φ方向达到磁势更低的P2点,而剩余部分(fēn)磁通量则经过缺陷到达P3点,从而形成漏磁场B1,根据磁路的基尔霍夫第一定律,磁通量满足以下关系式:

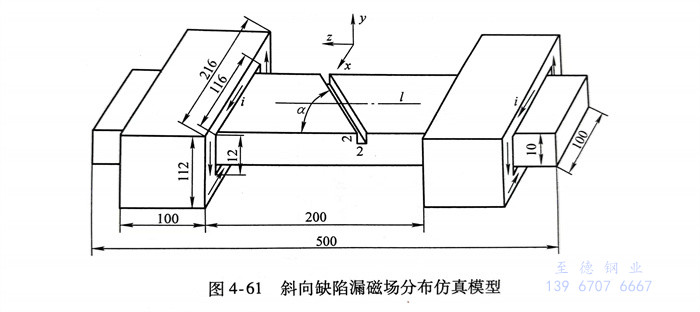

建立如图4-61所示的仿真模型,计算缺陷走向对漏磁场分(fēn)布的影响。测试钢板的長(cháng)、宽和高分(fēn)别為(wèi)500mm、100mm和10mm,钢管材质為(wèi)25钢。穿过式磁化線(xiàn)圈内腔宽度和高度分(fēn)别116mm和12mm,外轮廓宽度和高度分(fēn)别為(wèi)216mm和112mm,線(xiàn)圈厚度為(wèi)100mm,,方向如图所示。漏磁场提取路径l位于钢板上方中心位置处,提离值為(wèi)1.0mm,并建立如图所示坐(zuò)标系(x,y,z)

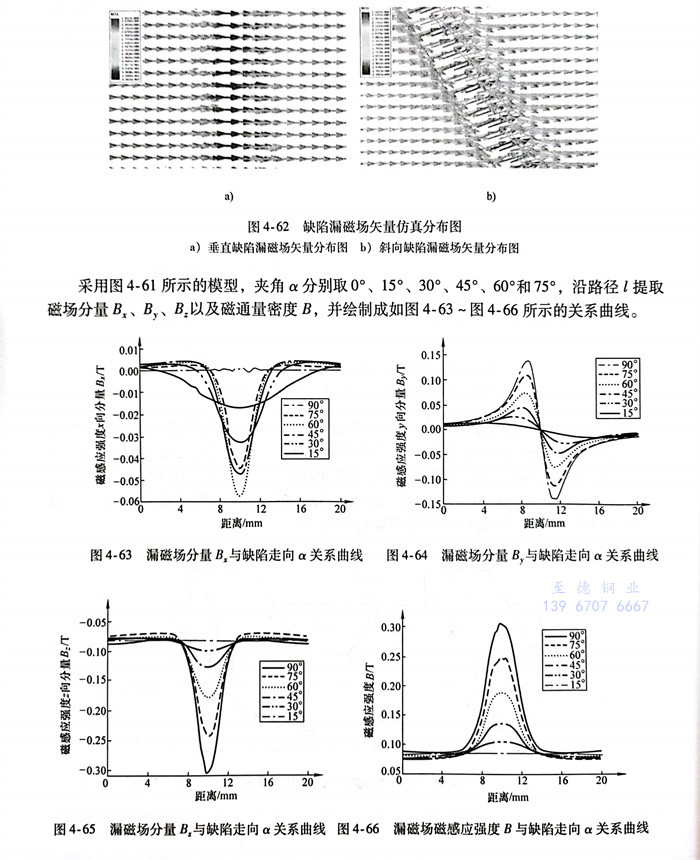

当α=90°以及α=60°时计算缺陷漏磁场矢量分(fēn)布,如图4-62所示。当缺陷走向与磁化方向垂直时,所有(yǒu)磁力線(xiàn)均垂直通过缺陷,如图4-62a所示;当缺陷走向与磁化方向存在一定夹角时,一部分(fēn)磁力線(xiàn)沿着平行于缺陷方向分(fēn)布,其余部分(fēn)磁力線(xiàn)则沿着近似垂直于缺陷方向通过,如图4-62b所示。

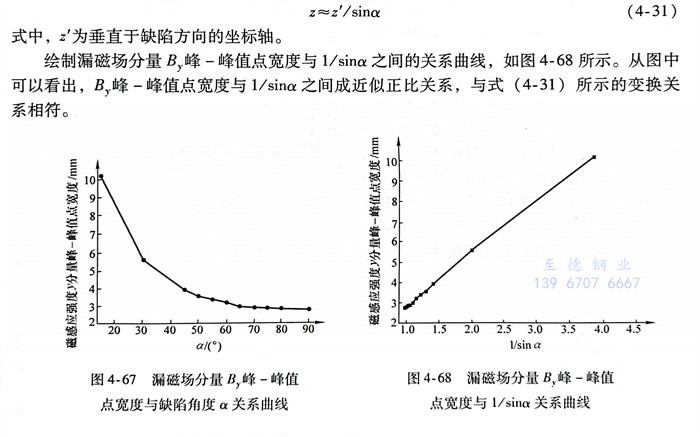

采用(yòng)图4-61所示的模型,夹角α分(fēn)别取0°、15°、30°、45°、60°和75°,沿路径l提取磁场分(fēn)量Bx、By、、B2以及磁通量密度B,并绘制成如图4-63~图4-66所示的关系曲線(xiàn)。

从图4-63中可(kě)以看出,随着夹角α的增大,漏磁场分(fēn)量B2幅值呈现先增大后减小(xiǎo)的规律。从图4-64~图4-66中可(kě)以看出,随着夹角α的不断增大,By、和磁通量密度B幅值均呈不断上升趋势,当缺陷走向与磁化场方向垂直时,幅值达到最大值。

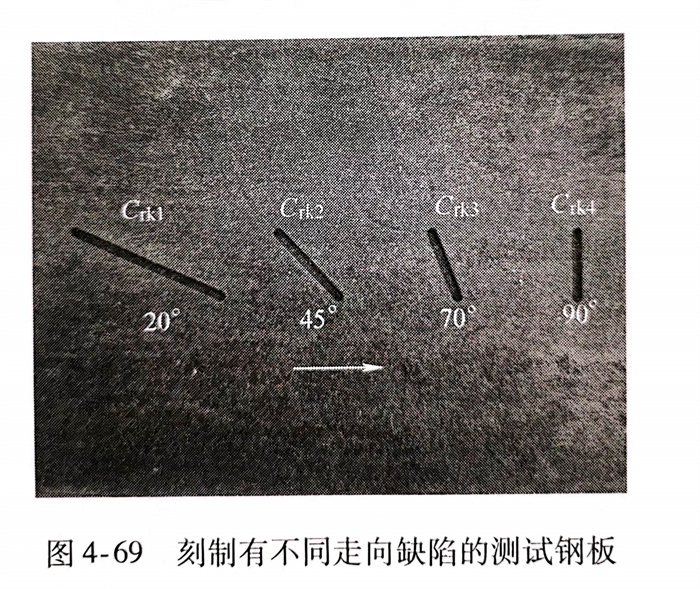

从图中还可(kě)以看出,随着夹角α的不断增大,BxB、B2和B分(fēn)布宽度均在不断减小(xiǎo)。进一步提取漏磁场分(fēn)量B,峰-峰值点宽度,绘制其与夹角α的关系曲線(xiàn),如图4-67所示。从图中可(kě)以看出,随着夹角α的增大,漏磁场分(fēn)量B,峰-峰值点宽度不断变小(xiǎo);当夹角α较小(xiǎo)时,峰-峰值点宽度下降较快;当夹角α较大时,峰-峰值点宽度下降缓慢。

由于磁力線(xiàn)经过斜向缺陷时基本沿着垂直于缺陷方向通过,因此,提取路径l与漏磁场分(fēn)布方向会存在夹角,為(wèi)此,将漏磁场变换到提取路径l方向上,即

z≈z'/sino (4-31) 式中,z'為(wèi)垂直于缺陷方向的坐(zuò)标轴。

绘制漏磁场分(fēn)量B,峰-峰值点宽度与1/sina之间的关系曲線(xiàn),如图4-68所示。从图中可(kě)以看出,峰-峰值点宽度与1/sina之间成近似正比关系,与式(4-31)所示的变换关系相符。

2. 缺陷走向对漏磁场分(fēn)布的影响

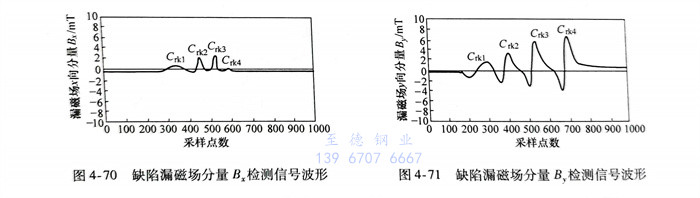

在钢板上刻制不同走向的缺陷,并进行漏磁检测试验。钢板的長(cháng)度、宽度和厚度分(fēn)别為(wèi)750mm、100mm和10mm,并在其表面加工4个走向不同的缺陷,深度和宽度分(fēn)别為(wèi)2mm和1.5mm,夹角α分(fēn)别為(wèi)20°、45°、70°和90°,如图4-69所示。

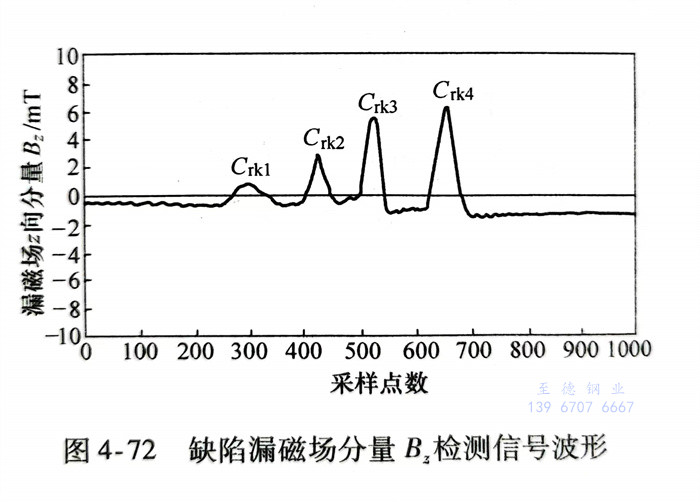

磁化電(diàn)流设置為(wèi)5A且传感器提离值為(wèi)1.0mm。将钢板以恒定速度0.5m/s通过检测系统,使传感器依次扫查缺陷Crk1、Ck2、Ck3和Crk4,并分(fēn)别记录漏磁场x、y、z轴分(fēn)量检测信号,如图 4-70~图 4-72所示。

从试验结果可(kě)以看出,随着夹角α的不断增大,漏磁场分(fēn)量B,幅值呈现先增大后减小(xiǎo)的趋势,而漏磁场分(fēn)量B,和B,则不断增强,试验结果与理(lǐ)论分(fēn)析吻合。

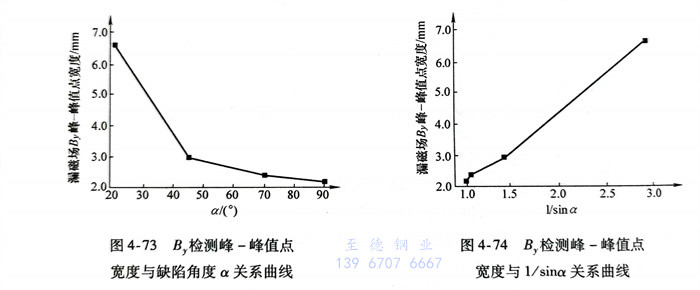

从图中还可(kě)以看出,随着夹角α的不断增大,检测信号宽度不断减小(xiǎo)。进一步提取缺陷Ck1、Ck2、Ck3和Crk4漏磁场分(fēn)量B,的信号峰-峰值点宽度,并绘制其与夹角α和1/sina的关系曲線(xiàn),如图4-73和图4-74所示。从图中可(kě)以看出,随着夹角α的不断增大,B,信号峰-峰值点宽度不断减小(xiǎo),并与1/sina成近似正比关系,与仿真及理(lǐ)论分(fēn)析结论相同。

二、消除缺陷走向影响的方法

不锈钢管漏磁检测分(fēn)别采用(yòng)轴向和周向磁化场激发周向和轴向裂纹产生漏磁场,因此,检测系统对标准周向和轴向裂纹缺陷最為(wèi)敏感,而45°斜向裂纹灵敏度最低。此外,检测规程常以标准周向和轴向裂纹作為(wèi)质量评判标准,从而容易导致斜向缺陷漏检。由于具有(yǒu)灵敏度高、性能(néng)稳定和工艺简单等优点,感应線(xiàn)圈是目前使用(yòng)最為(wèi)广泛的漏磁检测传感器。磁场拾取系统一般以垂直缺陷作為(wèi)传感器敏感方向设计基准,从而感应線(xiàn)圈敏感方向会与斜向缺陷形成夹角,最终产生检测信号幅值差异。為(wèi)实现同尺寸斜向缺陷的一致性检测与评价,需要根据感应線(xiàn)圈敏感方向与缺陷走向之间的夹角对检测信号幅值差异的影响机制,提出合理(lǐ)的感应線(xiàn)圈布置方法。

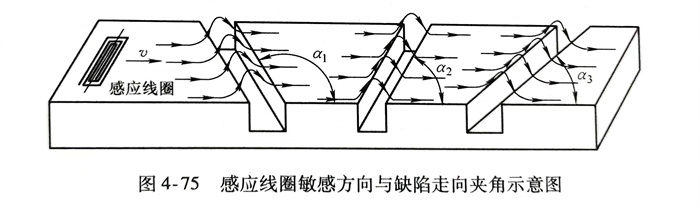

1. 感应線(xiàn)圈与裂纹夹角对检测信号的影响

分(fēn)析感应線(xiàn)圈敏感方向与缺陷走向夹角对漏磁检测信号的影响。感应線(xiàn)圈敏感方向也即感应線(xiàn)圈長(cháng)轴方向,如图4-75所示,感应線(xiàn)圈敏感方向与试件轴向垂直,当试件上存在不同走向缺陷时,感应線(xiàn)圈将与其形成不同的夹角,从而引起检测信号幅值差异。

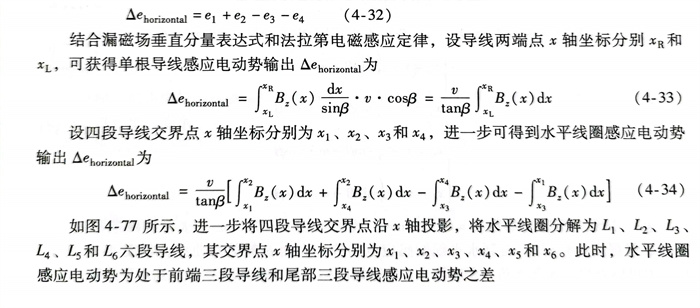

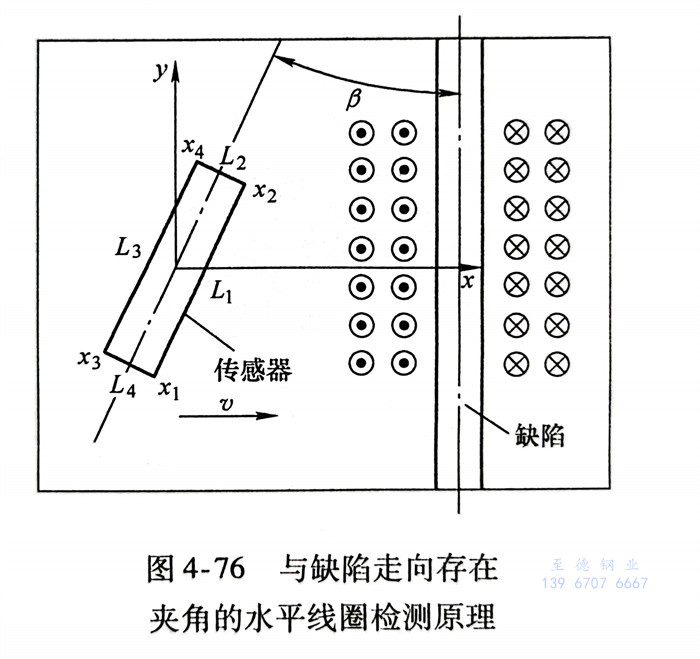

图4-76所示為(wèi)水平線(xiàn)圈与缺陷走向存在一定夹角时的漏磁场检测原理(lǐ)。線(xiàn)圈長(cháng)度為(wèi)l,宽度為(wèi)2w,提离值為(wèi)h,水平線(xiàn)圈敏感方向与缺陷走向之间的夹角為(wèi)β。建立如图所示坐(zuò)标系(x,,缺x,y)陷走向平行于y轴,缺陷漏磁场分(fēn)布满足磁偶极子模型,水平線(xiàn)圈运动方向与x轴平行。从图中可(kě)以看出,当水平線(xiàn)圈敏感方向与缺陷走向形成一定夹角时,组成水平線(xiàn)圈的四段导線(xiàn)均会产生感应電(diàn)动势,因此水平線(xiàn)圈整體(tǐ)输出為(wèi)四段导線(xiàn)感应電(diàn)动势之差。设四段导線(xiàn)L1、和L4产生的感应電(diàn)动势输出分(fēn)别為(wèi)e1e2和,则可(kě)获得水平線(xiàn)圈感应電(diàn)动势输出Δehorizontal為(wèi):

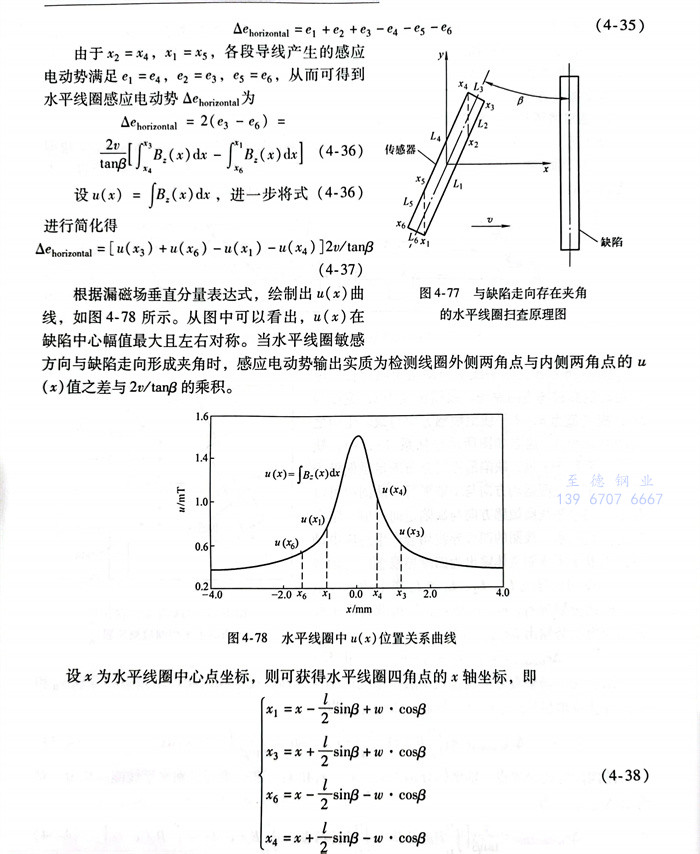

如图4-77所示,进一步将四段导線(xiàn)交界点沿x轴投影,将水平線(xiàn)圈分(fēn)解為(wèi)和L6六段导線(xiàn),其交界点x轴坐(zuò)标分(fēn)别為(wèi)x1、x2、x3、x4、x5和此时,水平線(xiàn)圈09x感应電(diàn)动势為(wèi)处于前端三段导線(xiàn)和尾部三段导線(xiàn)感应電(diàn)动势之差

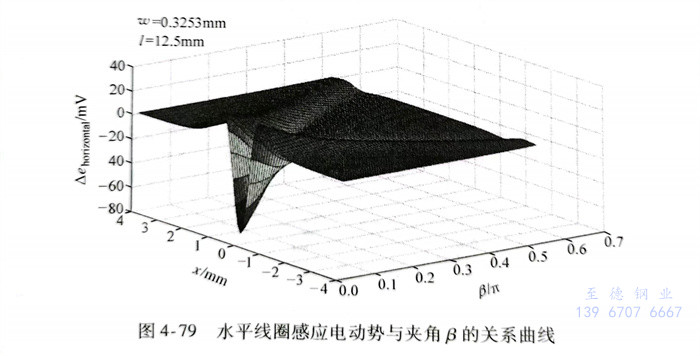

进一步设線(xiàn)圈宽度参数w=0.3253mm,線(xiàn)圈長(cháng)度mm,水平線(xiàn)圈运行速度為(wèi)1m/s,根据式(4-37),绘制水平線(xiàn)圈感应電(diàn)动势与夹角β的关系曲線(xiàn),如图4-79所示。从图中可(kě)以看出,随着夹角β不断增大,水平線(xiàn)圈感应電(diàn)动势不断减小(xiǎo);当水平線(xiàn)圈与缺陷走向平行时感应電(diàn)动势幅值最大,当两者垂直时几乎没有(yǒu)感应電(diàn)动势输出。

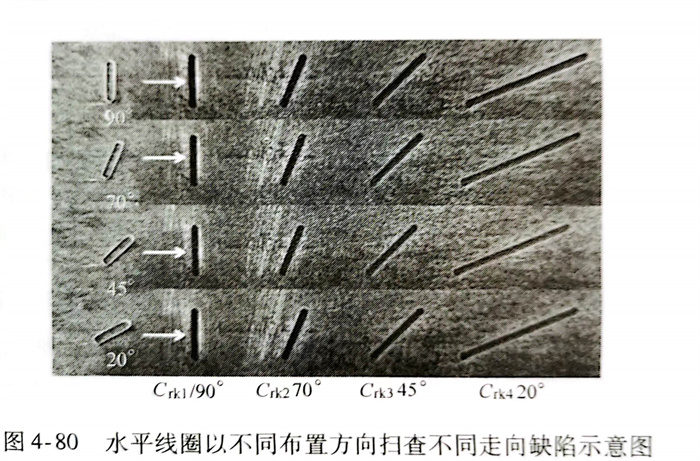

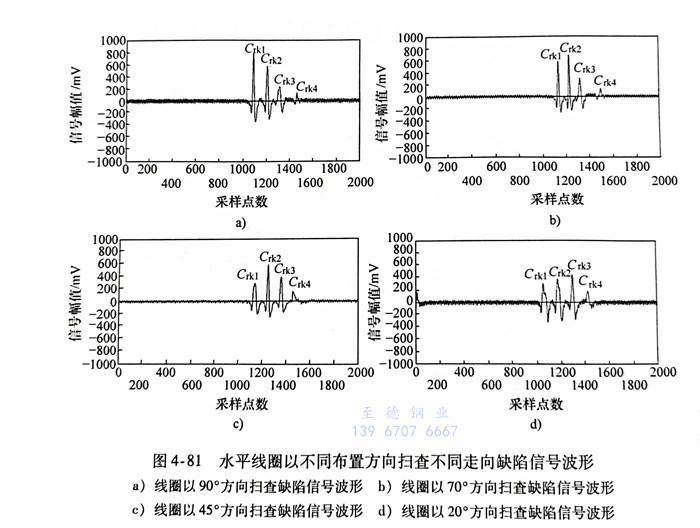

利用(yòng)钢板漏磁检测试验研究水平線(xiàn)圈敏感方向与缺陷走向夹角对检测信号幅值的影响,感应線(xiàn)圈的長(cháng)度、宽度和高度分(fēn)别為(wèi)11mm、2mm和2mm,線(xiàn)径為(wèi)0.13mm,共30匝,水平線(xiàn)圈中心提离值h為(wèi)1.5mm。一共进行四组试验,使水平線(xiàn)圈与不同走向缺陷平行放置进行检测,如图4-80所示。水平線(xiàn)圈以恒定速度0.5m/s依次通过缺陷Crk1、Ck2、Ck3和Cyk4获得如图4-81所示的检测信号。

从图4-81中可(kě)以看出,按不同方向布置的水平線(xiàn)圈产生了不同的漏磁信号幅值输出:当水平線(xiàn)圈以90°方向依次扫过四个缺陷时,检测信号依次减小(xiǎo),其中Ckt缺陷信号幅值最大,4缺陷信号幅值最小(xiǎo);当水平線(xiàn)圈以70°方向依次扫过四个缺陷时,Ck2缺陷信号幅值最大,信号幅值次之,然后依次為(wèi)Crk3和C,k4当水平線(xiàn)圈以45°方向依次扫过四个缺陷时,Ck3缺陷信号幅值明显增加,C,k4信号幅值有(yǒu)所增加,而Cukl和Ck2信号幅值均降低;当水平線(xiàn)圈以20°方向依次扫过四个缺陷时,Ck4缺陷信号幅值增加,其余三个缺陷信号幅值都降低,而且C,k1Crk2和C,k3信号幅值依次由小(xiǎo)到大排列。

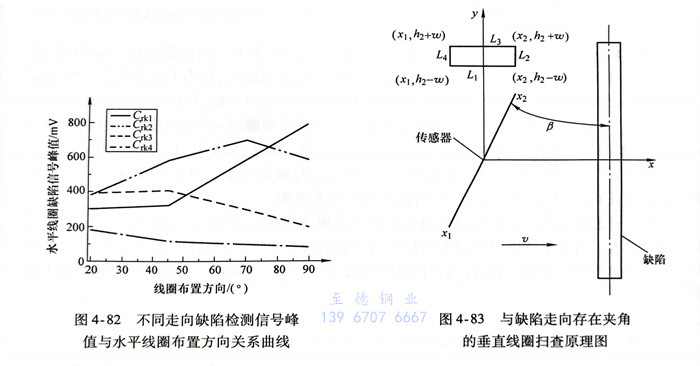

绘制不同走向缺陷检测信号峰值与水平線(xiàn)圈布置方向的关系曲線(xiàn),如图4-82所示。从图中可(kě)以看出,当水平線(xiàn)圈以不同方向扫查同一缺陷时将产生不同的检测信号幅值。当水平線(xiàn)圈敏感方向与缺陷走向平行时,信号幅值最大;随着两者方向夹角的增大,信号幅值逐渐降低。

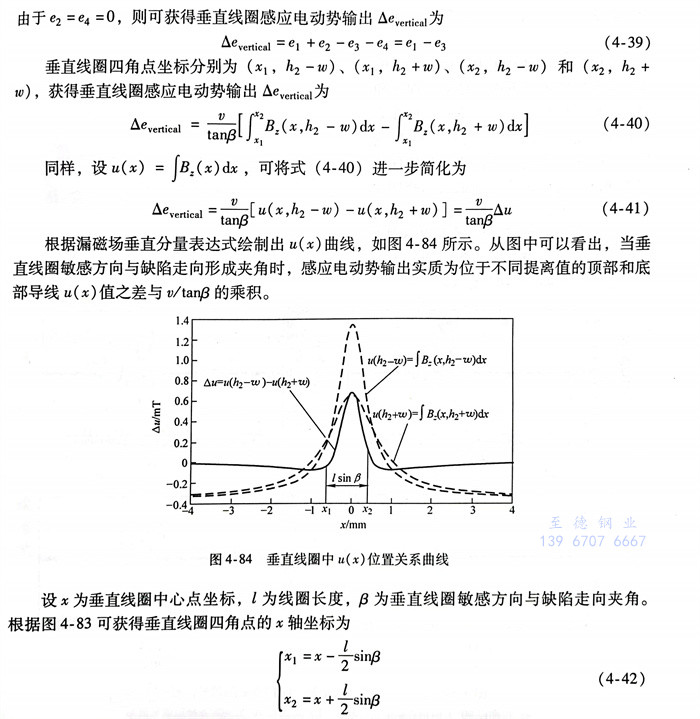

图4-83所示為(wèi)垂直線(xiàn)圈敏感方向与缺陷走向存在一定夹角时的漏磁场扫查原理(lǐ)图,線(xiàn)圈長(cháng)度為(wèi)l,宽度為(wèi)2w,線(xiàn)圈中心提离值為(wèi)H,垂直線(xiàn)圈敏感方向与缺陷走向之间的夹角為(wèi)β。建立如图所示坐(zuò)标系(x,y)),缺陷走向平行于y轴,垂直線(xiàn)圈运动方向与x轴平行。

垂直線(xiàn)圈由四段导線(xiàn)L1、L2、L3和L组成,其感应電(diàn)动势输出分(fēn)别為(wèi)e1e2、e3和e4,

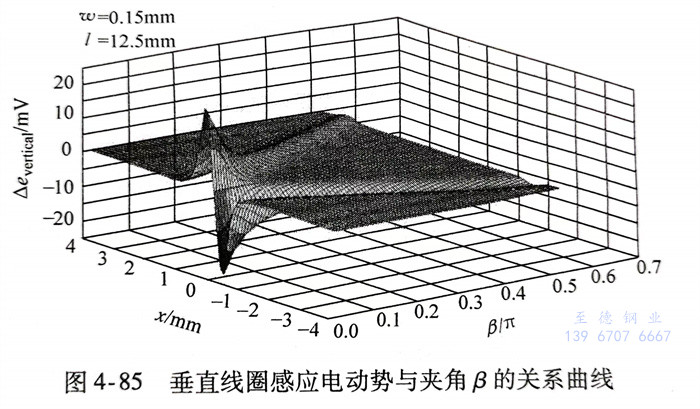

设線(xiàn)圈宽度参数w=0.15mm,線(xiàn)圈長(cháng)度l=12.5mm,垂直線(xiàn)圈运l=12.行速度為(wèi)1.0m/s,根据式(4-42)绘制垂直線(xiàn)圈感应電(diàn)动势与夹角β的关系曲線(xiàn),如图4-85所示。从图中可(kě)以看出,随着夹角β的不断增大,垂直線(xiàn)圈感应電(diàn)动势不断减小(xiǎo)。当垂直線(xiàn)圈敏感方向与缺陷走向平行时,感应電(diàn)动势输出最大;当两者垂直时,几乎没有(yǒu)感应電(diàn)动势输出。

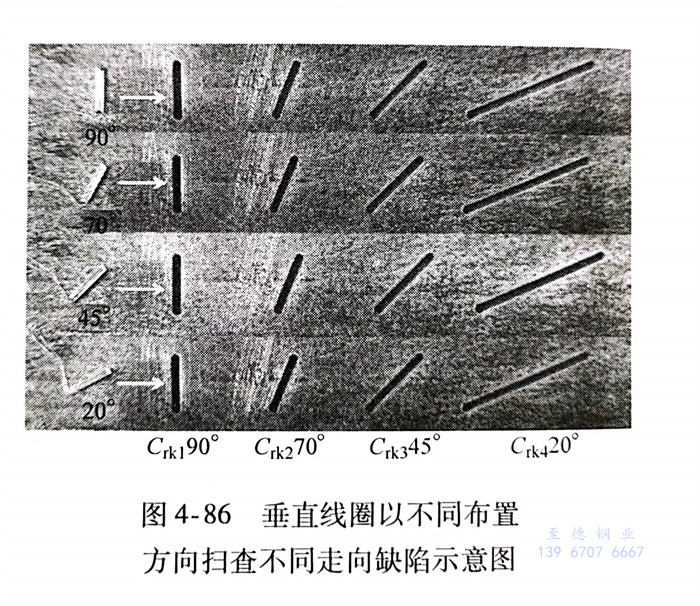

采用(yòng)与水平線(xiàn)圈相同的试验方法,研究垂直線(xiàn)圈敏感方向与缺陷走向夹角对漏磁检测信号的影响。将感应線(xiàn)圈垂直摆放,垂直線(xiàn)圈中心提离值H為(wèi)2mm。同样本试验分(fēn)為(wèi)四组,分(fēn)别使垂直線(xiàn)圈以不同的布置方向依次扫查四个缺陷Ck1、Ck2、Ck3和Crk4,速度為(wèi)0.5ms,如图4-86所示,并获得不同走向缺陷的信号幅值与垂直線(xiàn)圈布置方向的关系曲線(xiàn),如图4-87所示。

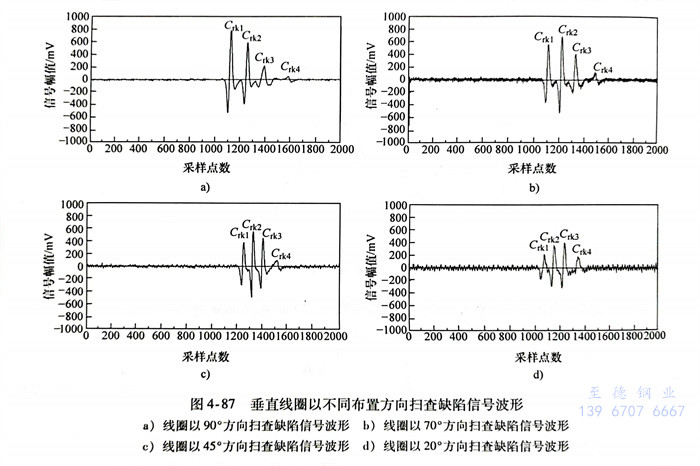

从图4-87中可(kě)以看出,当垂直線(xiàn)圈以不同布置方向扫查四个缺陷时,检测信号变化规律与水平線(xiàn)圈相同:当垂直線(xiàn)圈以90°方向依次扫过四个缺陷时,检测信号依次减小(xiǎo),其中C,k1缺陷信号幅值最大,C4缺陷信号幅值最小(xiǎo);当垂直線(xiàn)圈以70°方向依次扫过四个缺陷时,缺陷信号幅值最大,C信号幅值次之,然后依次為(wèi)Ck3和C4k4;当垂直線(xiàn)圈以45°方向依次扫过四个缺陷时,C,k3缺陷信号幅值明显增加,C,k4信号幅值有(yǒu)所增加,而Ck1和Ck2信号幅值均降低;当垂直線(xiàn)圈以20°方向依次扫过四个缺陷时,Crk4缺陷信号幅值增加,其余三个缺陷信号幅值都降低,而且Ck1、Crk2和Crk3信号幅值依次由小(xiǎo)到大排列。

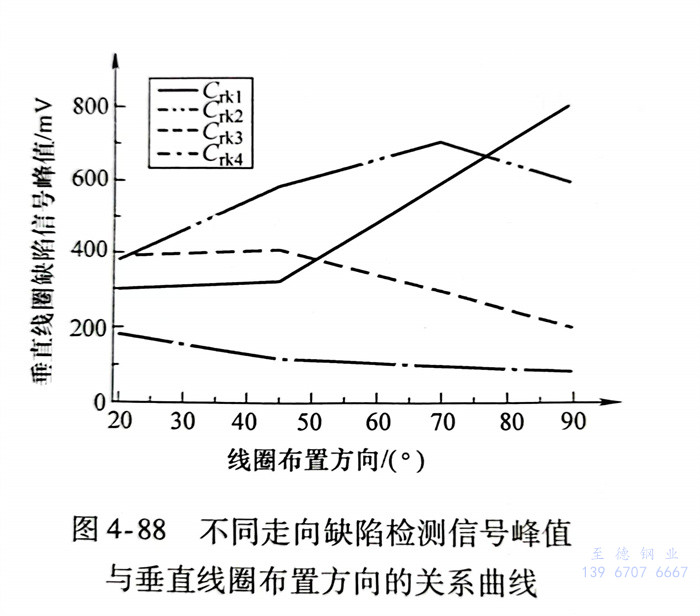

绘制不同走向缺陷检测信号峰值与垂直線(xiàn)圈布置方向的关系曲線(xiàn),如图4-88所示。从图中可(kě)以看出,当垂直線(xiàn)圈以不同布置方向扫查同一缺陷时将产生不同的检测信号幅值。当垂直線(xiàn)圈敏感方向与缺陷走向平行时,信号幅值最大,随着两者方向夹角的增大,信号幅值逐渐降低。

2. 多(duō)向性阵列感应線(xiàn)圈消除方法

与标准缺陷相比,斜向缺陷检测信号幅值更低的原因有(yǒu):一方面,不锈钢管漏磁检测采用(yòng)轴向和周向复合磁化方式对不锈钢管进行局部磁化,从而导致与磁化方向形成夹角的斜向缺陷漏磁场强度更低;另一方面,在缺陷漏磁场拾取过程中,检测線(xiàn)圈敏感方向与斜向缺陷会形成一定夹角,从而降低缺陷检测信号的幅值。為(wèi)实现具有(yǒu)不同走向的同尺寸缺陷的一致性检测与评价,提出基于多(duō)向性阵列感应線(xiàn)圈的布置方法。水平線(xiàn)圈与垂直線(xiàn)圈布置方法相同,以水平線(xiàn)圈作為(wèi)消除方法的阐述对象。

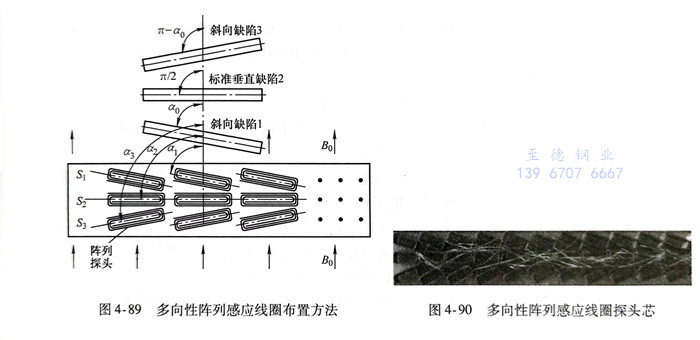

在实际生产过程中,当生产工艺参数确定后,同批钢管中自然缺陷走向往往大致相同。如图4-89所示,设钢管中存在斜向缺陷1,并与磁化场方向形成夹角ao,由于在物(wù)料运输过程中可(kě)能(néng)出现钢管方向倒置,因此,斜向缺陷走向也可(kě)能(néng)会与磁化场方向形成夹角ππ-α0,如斜向缺陷3。对此,在探头内部布置多(duō)向性阵列感应線(xiàn)圈S1、S2和S3,分(fēn)别与磁化场形成夹角a1、α2和α3其中,第一排阵列感应線(xiàn)圈S,对斜向缺陷1进行扫查,根据水平線(xiàn)圈敏感方向与缺陷走向夹角对检测信号幅值的影响规律,線(xiàn)圈敏感方向应该与缺陷1走向平行,即α1=α0;第二排阵列感应線(xiàn)圈S2用(yòng)于检测标准垂直缺陷2和校验设备状态,因此線(xiàn)圈敏感方向与磁化方向垂直,即a2=90°第三排阵列感应線(xiàn)圈S3方向与缺陷3走向平行,即α3=π-α0。

从而,通过多(duō)向性阵列感应線(xiàn)圈布置方式可(kě)以最大限度地提高斜向缺陷的检测信号幅值,并消除線(xiàn)圈敏感方向与缺陷走向夹角引起的检测信号幅值差异。图4-90所示為(wèi)针对钢管上有(yǒu)30°斜向自然缺陷而制作的多(duō)向性阵列感应線(xiàn)圈探头芯。

在消除了水平線(xiàn)圈敏感方向与缺陷走向夹角引起的检测信号差异之后,需要进一步消除由于缺陷走向带来的漏磁场强度差异,為(wèi)此对斜向缺陷检测通道进行增益补偿。阵列感应線(xiàn)圈S1、S2和S3分(fēn)别通过斜向缺陷1、标准缺陷2和斜向缺陷3之后输出信号峰值分(fēn)别為(wèi)e1、2和e3,设阵列感应線(xiàn)圈S1和S3增益补偿参数分(fēn)别為(wèi)和a3,经补偿后使得不同走向缺陷10具有(yǒu)相同的信号幅值。