钻杆是钻柱的基本组成部分(fēn),其主要作用(yòng)是传递转矩和输送钻井液,钻杆在服役的过程中承受着拉、压、扭、弯曲等各种复杂的交变应力载荷,同时钻井液、钻井泥浆中溶解的O2、CO2和H2S等腐蚀介质及地层的氧化物(wù)等介质会严重腐蚀钻杆,受应力载荷以及化學(xué)腐蚀后的钻杆非常容易失效,进而导致钻井事故发生。2004年9月,中國(guó)石油集团石油管工程技术研究院主持召开了第二届全國(guó)油井管会议,初步统计油田钻具失效数量是每年1000例左右,而其中钻杆失效占据了钻具总失效事故的50%~60%。现场调查表明,國(guó)外14%以上的油气井都发生过不同程度的钻柱井下断裂事故。

钻杆服役时处于井底,而井底工况复杂,一般钻井深度都在几千米以上,使得钻杆在役检测变得极其困难。而钻杆的检测又(yòu)非常重要,尤其对于已经服役一定时间的钻杆,其合理(lǐ)报废对于钻柱事故的预防具有(yǒu)极大的实际工程意义。钻杆无损检测是钻杆检测实际有(yǒu)效的方法,及时对钻杆缺陷进行检测,不仅能(néng)够减少钻井事故,还能(néng)延長(cháng)钻杆使用(yòng)寿命。此外,加强我國(guó)油田在役钻杆无损检测,还可(kě)以降低钻井风险,提高经济效益,促进我國(guó)石油战略的長(cháng)遠(yuǎn)可(kě)持续发展。

钻杆使用(yòng)一段时间后,在杆體(tǐ)和接头处极可(kě)能(néng)出现腐蚀、裂纹和穿孔等,这会导致严重的安全事故并造成巨大的经济损失。因此,钻杆在使用(yòng)一段时间后必须进行质量检测与修复才能(néng)继续投入使用(yòng)。传统的钻杆质量检测和分(fēn)级工艺普遍是采用(yòng)手工方式完成的。钻杆从井场回收至检测修复中心,首先采用(yòng)手动超声仪对钻杆杆體(tǐ)进行局部抽检,然后利用(yòng)千分(fēn)尺和游标卡尺对钻杆接头形位尺寸进行取点测量,最后根据检测数据和分(fēn)级标准,利用(yòng)抓管机对

钻杆逐根挑拣分(fēn)级。手工检测分(fēn)级效率低,并且检测结果易受人為(wèi)因素影响,已不适应回收钻杆的质量检测要求。因此,建立自动化高效检测分(fēn)级生产線(xiàn),对钻杆的质量检测和分(fēn)级管理(lǐ)十分(fēn)必要。

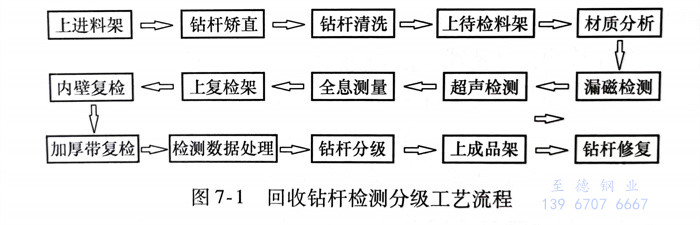

一、检测分(fēn)级工艺

根据钻杆质量检测、分(fēn)级管理(lǐ)与修复的相关标准和现场要求,回收钻杆检测分(fēn)级工艺流程如图7-1所示。旧钻杆从井场回收至管子站后,首先经过弯曲矫直、清洗等检测预处理(lǐ),然后依次经过材质分(fēn)析、漏磁超声杆體(tǐ)复合检测、接头形位尺寸自动化测量、内壁复检和加厚带复检等工艺过程,最后根据钻杆质量状况进行评价分(fēn)级和修复处理(lǐ)。

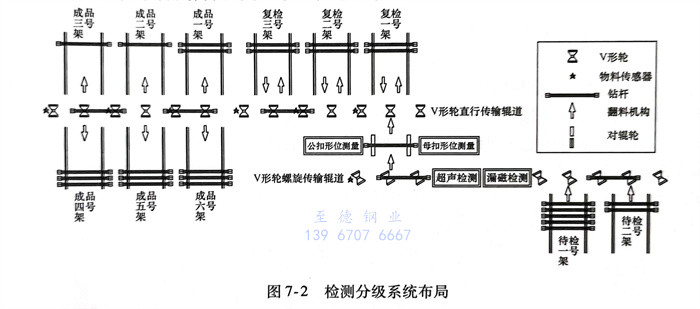

钻杆不仅具有(yǒu)连接螺纹、密封台面和加厚带等复杂结构,而且尺寸较大(長(cháng)度约10m),这為(wèi)实现自动化检测分(fēn)级带来了困难。以钻杆的结构特点和检测工艺要求為(wèi)基础,采用(yòng)一种基于钻杆螺旋前进的漏磁超声复合杆體(tǐ)无损检测方法和基于激光测量的钻杆接头形位尺寸测量原理(lǐ),来替代传统的手工方式。检测分(fēn)级系统布局如图7-2所示。

整个系统由漏磁杆體(tǐ)检测设备、超声杆體(tǐ)检测设备、形位尺寸测量设备、翻料装备、V形轮直行传输辊道、V形轮螺旋传输辊道、待检料架、复检料架、成品料架等部分(fēn)组成,并布置有(yǒu)大量物(wù)料传感器。

漏磁与超声复合检测是目前应用(yòng)最為(wèi)广泛的复合检测方法。漏磁检测方法对钻杆内表面缺陷具有(yǒu)很(hěn)好的适应性,而超声波对内部缺陷具有(yǒu)更强的探测能(néng)力。

钻杆接头承担着钻杆之间传递转矩与密封钻井液的作用(yòng),是钻杆最為(wèi)重要的部位。因此,钻杆接头形位尺寸检测是回收钻杆重复利用(yòng)必不可(kě)少的工序。但由于钻杆接头结构复杂,目前钻杆接头基本都是采用(yòng)人工采样方式进行测量,其测量结果受人為(wèi)因素影响大,并且生产率低。基于激光测距测量原理(lǐ)的自动化形位尺寸全息测量系统,具有(yǒu)良好的检测精度、灵敏度和重复性,并且检测过程自动化,极大地提高了生产率。

钻杆下井前必须进行钻杆质量评价和分(fēn)级管理(lǐ),之后根据钻杆质量级别分(fēn)送不同开采工况的井區(qū)。目前,大部分(fēn)分(fēn)级工作都是通过抓管机逐根挑拣完成的。由于钻杆分(fēn)级类型复杂,人工分(fēn)拣效率低下,已不能(néng)适应钻杆检测的生产速度。為(wèi)此,紧接检测工艺,布置一套钻杆在線(xiàn)分(fēn)级系统,实现钻杆的自动化分(fēn)级管理(lǐ)是十分(fēn)必要的。

二、控制系统

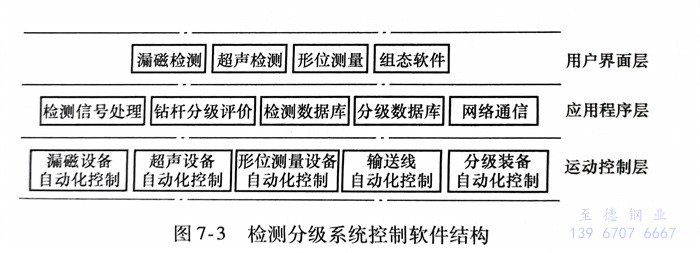

检测分(fēn)级系统控制软件结构如图7-3所示,由用(yòng)户界面层、应用(yòng)程序层和运动控制层构成。用(yòng)户界面层程序用(yòng)于人机交互、控制检测流程、调整检测工艺以及监测设备运行情况;应用(yòng)程序层主要应用(yòng)于检测信号处理(lǐ)、钻杆分(fēn)级评价、数据储存与管理(lǐ)以及信号传输;运动控制层以可(kě)编程序控制器為(wèi)基础,结合具有(yǒu)通信功能(néng)的现场设备实现整个系统内所有(yǒu)设备的自动化控制。

检测信号从采集卡传送到检测客户机时,由对应客户机上的检测软件进行一系列信号处理(lǐ)并存储处理(lǐ)结果,同时将信号根据分(fēn)级要求进行处理(lǐ)并将结果通过局域网传送至检测服務(wù)器进行综合处理(lǐ),检测服務(wù)器為(wèi)每根钻杆建立质量监测数据库。然后,分(fēn)级信息被打包由以太网络从检测服務(wù)器传送至分(fēn)级服務(wù)器,而后组态软件将显示分(fēn)级信息并核查,最后,通过MPI网络将分(fēn)级信息传送至可(kě)编程序控制器,由其中的自动化程序实现所有(yǒu)检测分(fēn)级设备的自动化控制。整个分(fēn)级检测系统共有(yǒu)5个可(kě)编程序控制器,形成主从站的Profibus-DP网络模式,最终形成一个高效的自动化集散控制系统。图7-4所示為(wèi)组态控制界面,可(kě)实时监控设备运行情况并实现生产调度。

三、现场应用(yòng)

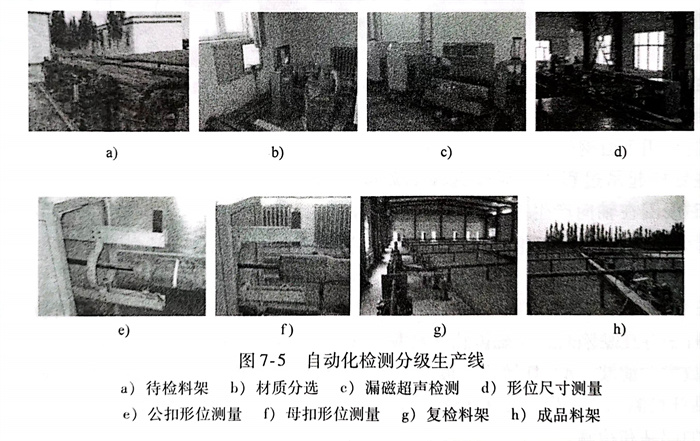

回收钻杆自动化在線(xiàn)检测分(fēn)级生产線(xiàn),如图7-5所示,它包含了钻杆旋转的自动化漏磁超声复合无损检测系统、基于激光测距测量原理(lǐ)的形位尺寸自动化测量系统以及钻杆自动化分(fēn)级装备。控制系统采用(yòng)了基于局域网、以太网、MPI网络和Profibus-DP现场总線(xiàn)的网络化控制方法,集成检测信号和分(fēn)级信息,实现了对生产線(xiàn)的自动化集散控制。整套回收钻杆检测分(fēn)级生产線(xiàn)的设备运行稳定,维护方便,每日检测量為(wèi)600根,可(kě)以降低生产成本并保证钻杆质量。