在钢棒的生产过程中会产生裂纹、夹杂和分(fēn)层等缺陷而影响钢棒质量,其中,钢棒的表面纵向裂纹约占所有(yǒu)缺陷的70%。针对钢棒的实际缺陷类型,一般采用(yòng)复合检测的方法对其质量状况进行综合评定,如超声法主要检测钢棒的内部纵向裂纹、漏磁法主要检测钢棒的表面轴向裂纹。

钢棒轴向裂纹将严重影响产品质量,生产过程中有(yǒu)效检出钢棒中的轴向裂纹特别是微裂纹尤為(wèi)必要。对于表面精拔加工的轴承生产用(yòng)钢棒,采用(yòng)交流漏磁检测能(néng)够有(yǒu)效探测微小(xiǎo)裂纹。针对钢棒表面轴向裂纹,直流磁化漏磁检测一般难以适用(yòng)。

这里,介绍一种基于钢棒螺旋运动、探头固定的钢棒纵向裂纹自动检测方法与装置。采用(yòng)C形局部交流磁化器对钢棒进行励磁,并采用(yòng)相应的阵列传感器来拾取裂纹漏磁信号,最后通过计算机处理(lǐ)系统实施定量化检测与评估,获得稳定的检测灵敏度,具有(yǒu)广泛的应用(yòng)价值。

一、检测原理(lǐ)

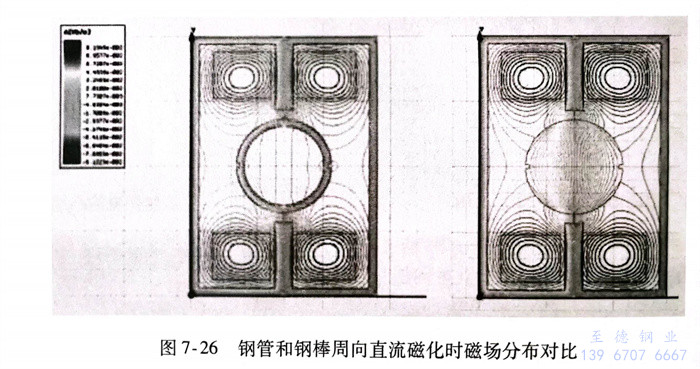

漏磁检测方法分(fēn)為(wèi)直流漏磁和交流漏磁,图7-26所示為(wèi)钢管和钢棒周向直流磁化时磁场分(fēn)布对比。由图可(kě)知,钢管易被磁化至饱和状态,缺陷漏磁场比较大;而钢棒磁化时,由于為(wèi)实心,磁力線(xiàn)没有(yǒu)环绕至钢棒表面,而直接穿过钢棒中心,表面纵向裂纹几乎没有(yǒu)漏磁场泄漏,為(wèi)此,类似钢管轴向裂纹的直流漏磁方法难以在钢棒上实施。由于趋肤效应,交流磁场集中于工件表面,对表面轴向裂纹的检测将更為(wèi)敏感,所以,钢棒轴向裂纹的检测宜采用(yòng)交流漏磁检测方法。

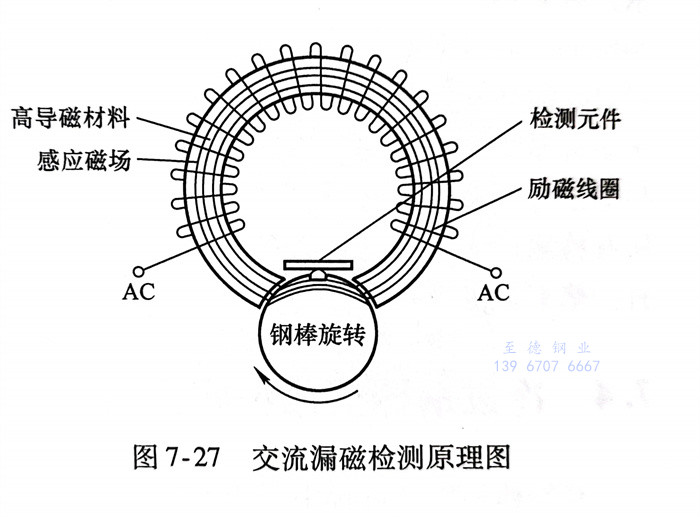

常用(yòng)的交流漏磁磁化器有(yǒu)穿过式線(xiàn)圈磁化器和局部磁轭式磁化器,用(yòng)于纵向裂纹检测的仅能(néng)采用(yòng)后者。图7-27所示為(wèi)采用(yòng)局部磁轭式磁化器的钢棒交流漏磁检测原理(lǐ)图。磁化器由C形高导磁材料和励磁線(xiàn)圈组成,其中励磁線(xiàn)圈环绕制在C形高导磁材料上,励磁線(xiàn)圈中施加一定频率的交流電(diàn)流。检测元件与磁化器一起与钢棒形成相对螺旋运动,当检测元件扫查至裂纹區(qū)域时可(kě)获得裂纹信号。

二、整體(tǐ)方案

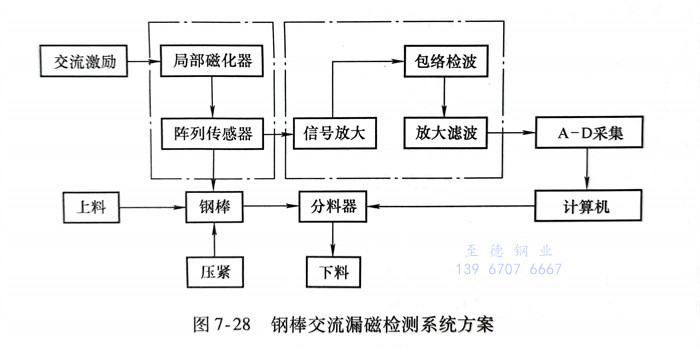

钢棒交流漏磁检测系统方案如图7-28所示。检测单元由交流漏磁磁化器和阵列传感器组成;信号处理(lǐ)过程中,检测中缺陷处的交流漏磁场与交流激励场相叠加,為(wèi)调制信号,因此需要对信号进行解调处理(lǐ),滤除原交流励磁信号,保留裂纹信号,然后再进行放大滤波处理(lǐ)。

為(wèi)实现钢棒纵向裂纹的全覆盖自动化检测,检测探头需要在钢棒表面形成螺旋線(xiàn)扫查路径。目前,主要有(yǒu)两种实现方式:①检测单元静止,钢棒做螺旋推进运动;②检测单元旋转,钢棒做直線(xiàn)运动。第二种多(duō)出现在进口的检测设备中,旋转机构包括周向磁化器、检测探靴、集電(diàn)环、初步调理(lǐ)電(diàn)路等,结构庞大、价格昂贵。相比之下,采用(yòng)第一种运动方式可(kě)避免主机的回转运动,使系统结构得到大大简化,检测成本低。这里采用(yòng)基于钢棒螺旋推进的运动方式。

三、检测探头

轴向裂纹检测应具备两大要素:一是外加磁场方向应最大限度地与轴向裂纹垂直,以激励出最大强度的漏磁场;二是磁场测量单元应该具有(yǒu)足够的灵敏度。

1. 交流漏磁磁化器

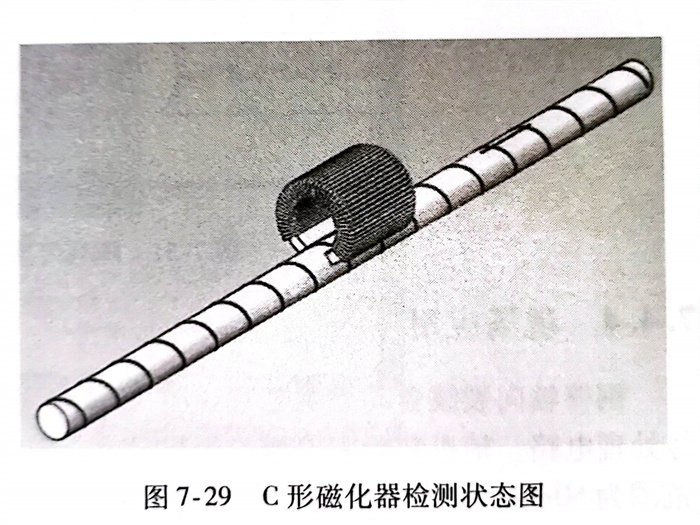

钢棒直径越小(xiǎo),轴向裂纹的检测稳定性越难以保证。图7-29所示為(wèi)C形磁化器检测状态图。

该方案有(yǒu)如下优点:

a. 经过钢棒的有(yǒu)效主磁通更大,并且能(néng)保证磁场方向同轴向裂纹正交,裂纹漏磁场更大。

磁化器所产生的磁通路径有(yǒu)两条:一是经过钢棒的主磁通,二是不经过钢棒的漏磁Φ通,即在磁化器两极之间传递的磁通。故在磁路内的总磁通為(wèi)

Φo=Φs+Φ, (7-1)

常规交流漏磁检测一般使用(yòng)U型磁轭,磁极平面一般与钢棒表面相切。本方案的C形磁极用(yòng)弧面与钢棒表面贴合,气隙漏磁通量少,有(yǒu)效增大进入钢棒的主磁通量。

b. 对于小(xiǎo)规格钢棒,磁极与钢棒表面贴合不好,会使传感器检测區(qū)域偏离磁化中心區(qū),对信号产生干扰。在自动化检测中,这种动态偏离将引起较大的干扰,降低检测信噪比和灵敏度。C形磁化器及其磁极实现了较好的对中,检测信号稳定,振动干扰小(xiǎo)。

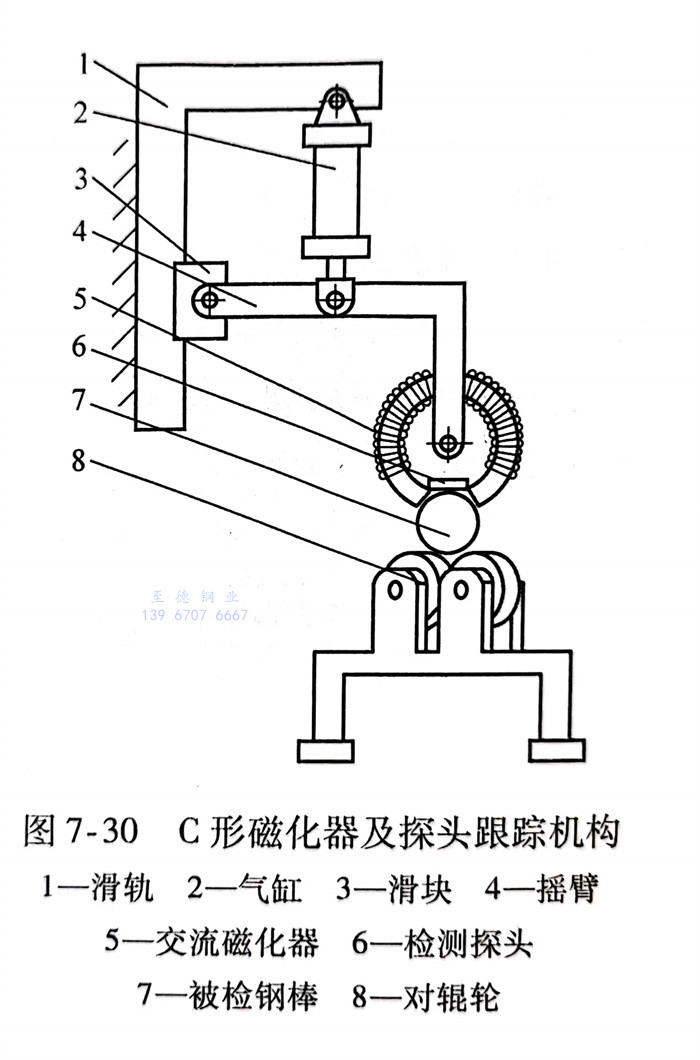

在检测不同直径的钢棒时,钢棒中心高会发生变化,浮动对中机构可(kě)良好地实现探头跟踪,减少干扰噪声。利用(yòng)滑轨滑块机构可(kě)实现检测探头装置的整體(tǐ)上下移动,以适应钢棒的中心高变化。气缸可(kě)使检测单元在钢棒螺旋前进过程中紧密贴合钢棒,避免提离值的变化对检测信号的影响,如图7-30所示。

2. 阵列传感器

為(wèi)提高检测速度并满足全覆盖一致性检测,传感器设计成阵列式,以增加探头轴向覆盖范围,防止缺陷漏检。钢棒螺旋前进的螺距一般稍小(xiǎo)于探头轴向覆盖范围,钢棒运行螺距越大,系统检测速度越高。

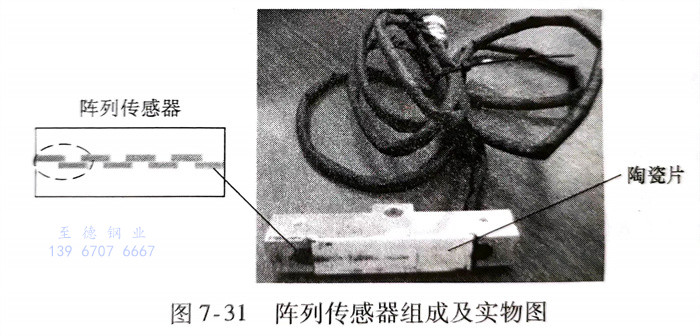

由于检测过程中会出现多(duō)种机械電(diàn)气干扰而形成背景噪声,将传感器单元设计為(wèi)差分(fēn)式结构来消除部分(fēn)干扰信号。如图7-31所示,检测单元由扁平線(xiàn)圈及聚磁铁心组成,虚線(xiàn)框為(wèi)一个差分(fēn)单元。探头耐磨层采用(yòng)陶瓷片,实践证明具有(yǒu)很(hěn)好的耐磨效果,在具體(tǐ)应用(yòng)过程中只需定期更换陶瓷片,即可(kě)延長(cháng)探头的使用(yòng)寿命。

四、现场应用(yòng)

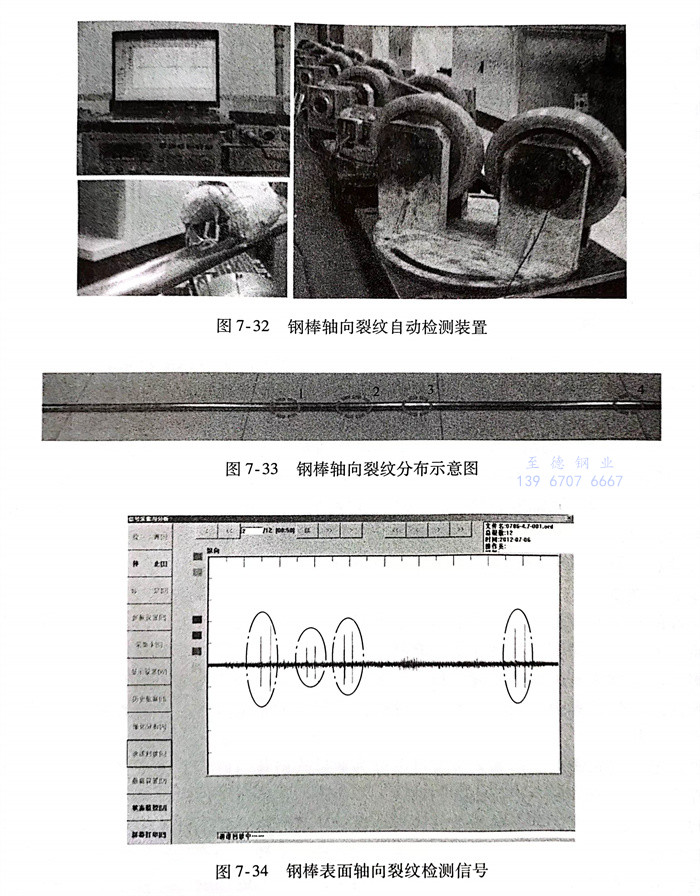

钢棒轴向裂纹自动检测装置如图7-32所示,系统由信号励磁源、计算机、采集卡、信号处理(lǐ)電(diàn)路、辅机装置和检测单元等组成。图中所示装置仅用(yòng)了1个检测单元,其轴向覆盖范围為(wèi)50mm,调节辊道的摆角,使ф24mm钢棒行驶螺距小(xiǎo)于50mm。当检测单元增加到8个时,检测螺距达到500mm,检测直線(xiàn)速度可(kě)提升到60m/min。

待检钢棒如图7-33所示,表面共有(yǒu)四个轴向裂纹,長(cháng)均為(wèi)40mm,宽均為(wèi)0.2mm,裂纹深依次為(wèi)0.30mm、0.15mm、0.25mm和0.30mm。

对钢棒表面进行自动化检测,所得信号如图7-34所示。由检测信号可(kě)知,该装置对表面不同深度的轴向裂纹有(yǒu)稳定可(kě)靠的检测能(néng)力,且信噪比较好。

交流漏磁法对钢棒表面轴向裂纹具有(yǒu)较高的检测灵敏度。局部磁轭磁化器易与阵列传感器实现一體(tǐ)化,采用(yòng)C形局部磁化器和阵列传感器设计,使得检测结构更简单、小(xiǎo)型化,有(yǒu)利于自动化检测的实施。该系统裂纹检测深度最浅可(kě)达0.15mm,检测速度可(kě)达60m/min,满足钢棒自动化检测需求。