由于不同材料+环境體(tǐ)系的应力腐蚀影响因素是不一样的,故本节只介绍奥氏體(tǐ)不锈钢应力腐蚀的因素,分(fēn)别从材料、环境和力學(xué)三个方面论述。

1. 材料因素

铬和镍是奥氏體(tǐ)不锈钢的基本元素。其中,铬与空气中的氧生成氧化物(wù),提高了钝化膜的稳定性。镍使不锈钢内部形成稳定的奥氏體(tǐ)组织,随着镍含量的提高,不锈钢耐应力腐蚀的能(néng)力提高。钼可(kě)以强化不锈钢基體(tǐ),当钼含量小(xiǎo)于2.5%时,应力腐蚀敏感性随着钼含量增加而加大;当钼含量大于5%时,影响规律相反。适当的氮元素能(néng)够提高奥氏體(tǐ)不锈钢组织的稳定性,大多(duō)数研究认為(wèi)氮元素的加入可(kě)以减小(xiǎo)应力腐蚀敏感性,但是也有(yǒu)的研究表明:在氯离子环境中,奥氏體(tǐ)不锈钢耐应力腐蚀性能(néng)随氮含量的增大而降低。硫元素会增加氯脆的敏感性。

材料的耐应力腐蚀性能(néng)也与晶粒大小(xiǎo)、组织结构密切相关。细晶粒可(kě)以降低应力腐蚀敏感性。奥氏體(tǐ)不锈钢中少量的铁素體(tǐ)组织可(kě)以提高耐应力腐蚀开裂(SCC)性能(néng);马氏體(tǐ)组织会增加应力腐蚀敏感性,奥氏體(tǐ)不锈钢中的马氏體(tǐ)主要是在冷变形、焊接等过程产生的。

2. 环境因素

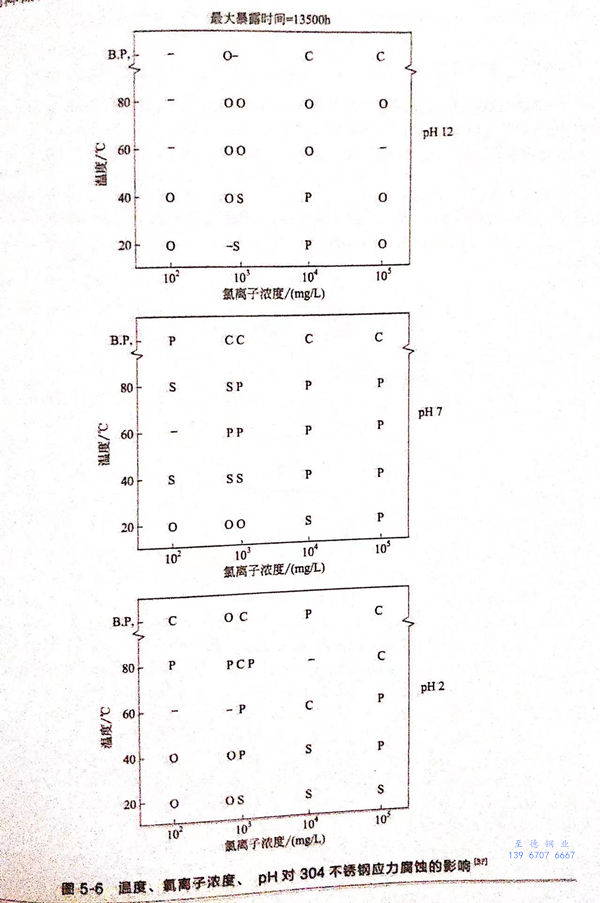

环境对应力腐蚀的影响较為(wèi)复杂,含卤素离子的介质、高温纯水、硫化物(wù)环境等都能(néng)引起奥氏體(tǐ)不锈钢应力腐蚀。所有(yǒu)的研究一致表明:在相同的条件下,应力腐蚀敏感性随着氯离子含量的增大而升高。在不同的温度下,存在一定的氯离子临界浓度。在有(yǒu)些场合,介质中氯离子平均浓度很(hěn)低,但是也会发生应力腐蚀断裂现象,这主要是由氯离子在局部富集引起的。温度升高,应力腐蚀敏感性增大,但是并不具有(yǒu)線(xiàn)性影响规律,当温度较高时,对应力腐蚀影响的变化程度减缓。温度对应力腐蚀的影响是因為(wèi)温度升高,化學(xué)反应速率增加,金属腐蚀速率增加。pH值是影响应力腐蚀开裂的另一重要因素,材料内应力腐蚀性能(néng)随着pH的降低而降低,但当pH<2时,腐蚀类型变為(wèi)全面腐蚀。图5-6是Truman对温度、氯离子浓度、pH综合影响的研究结果。从图中可(kě)以看出,随着pH的降低,引起应力腐蚀的氯离子临界浓度降低。介质中氧气浓度升高,SCC敏感性增大。

3. 力學(xué)因素

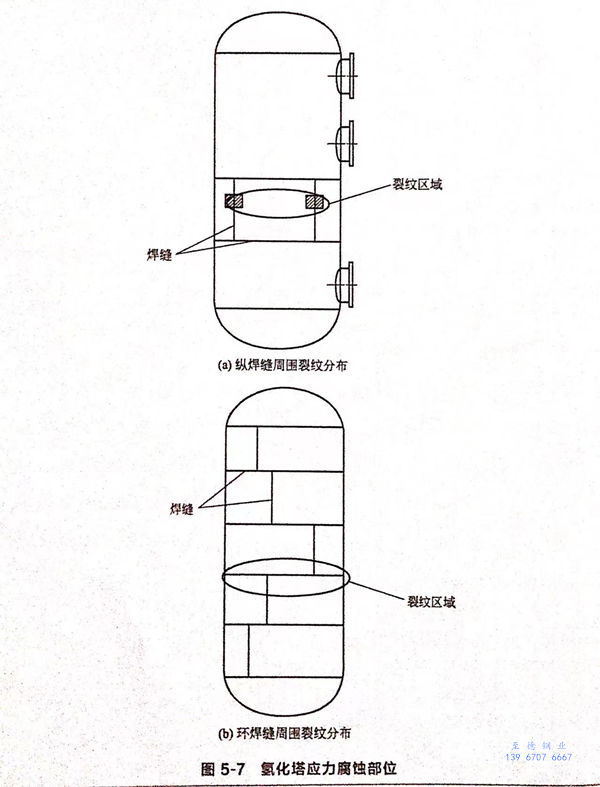

与其他(tā)腐蚀类型相比较,应力是应力腐蚀必不可(kě)少的条件。应力来源于工作应力、残余应力、热应力及结构应力,或者由于腐蚀产物(wù)引起的扩张力,一般认為(wèi)应力腐蚀是由拉应力引起的,但是也有(yǒu)研究人员认為(wèi)压应力也可(kě)以引起应力腐蚀。部分(fēn)研究者认為(wèi),应变是控制SCC裂纹萌生与发展的主因,应力增大使应变速率增加。焊接残余应力和加工残余应力是引起SCC的主要原因,据统计,80%的SCC是由残余应力造成的。加工残余应力主要是由冲压成型、管和筒體(tǐ)冷弯、胀接、扩口等工艺引起的。压力容器和管道中,焊接部位由于存在焊接残余应力和加工应力的叠加,更是应力腐蚀易发生地,某企业2台氢化塔发生应力腐蚀的部位如图5-7所示。

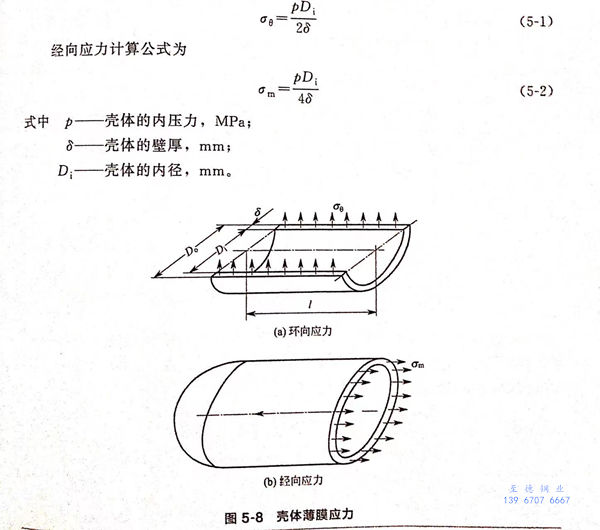

对于图5-7所示的薄壁内压容器,其环向和经向应力可(kě)采用(yòng)回转薄壳的薄膜应力分(fēn)析理(lǐ)论分(fēn)析,受力图如图5-8所示。环向应力。。的计算公式為(wèi)

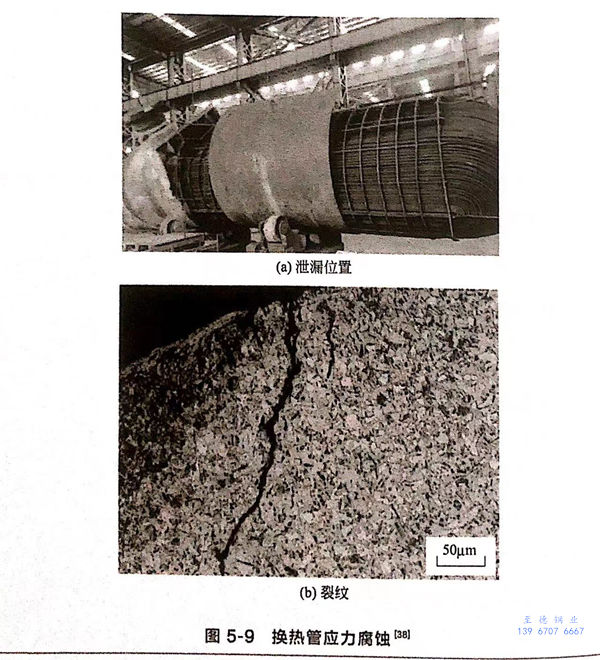

在含氯离子环境中,即使残余应力较小(xiǎo),也可(kě)能(néng)会引起应力腐蚀,这是因為(wèi)材料表面缺陷容易引起点蚀,点蚀坑会造成应力集中,加速裂纹萌生。某一公司的换热器服役一年多(duō)后换热管因应力腐蚀造成泄漏,泄漏部位并不在焊接部位处,如图5-9所示。

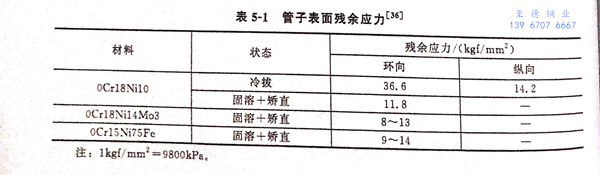

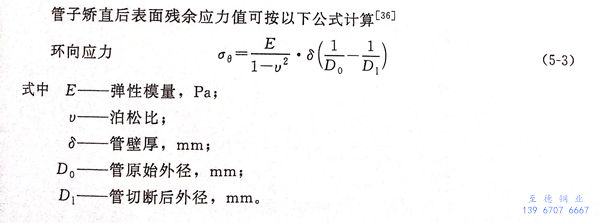

奥氏體(tǐ)不锈钢换热管经冷拔后,经过固溶处理(lǐ),再通过矫直消除管子的变形,但是矫直处理(lǐ)使管子产生较高的残余应力。表5-1给出了三种材料的管子经冷拔-固溶-矫直之后的残余应力值。