不锈钢管作為(wèi)油气开采与运输过程的重要器件而大量使用(yòng),对其进行质量检测是不锈钢管正常生产应用(yòng)的前提。随着钢管连轧工艺的发展钢管,最大生产节奏达到960支/h,在線(xiàn)检测最高要求速度达到3m/s,与此相对应的漏磁检测系统的运行速度也相继提高。其中,对不锈钢管缺陷进行精确而不遗漏的标记是检测结果有(yǒu)效性的重要前提,对缺陷的复查和寻找,以及不锈钢管的后处理(lǐ)工艺安排具有(yǒu)重要作用(yòng)。所以,在钢管高速检测过程中,缺陷标记系统是不可(kě)或缺的组成部分(fēn)。

一、标记系统

假设不锈钢管检测最高检测速度為(wèi)3m/,缺陷标记分(fēn)辨率dpx為(wèi)20mm,则最高标记频率f為(wèi)

fpr=Vmax/dpx=150Hz(6-17)

也即,為(wèi)使两个相隔20mm的缺陷能(néng)够相互独立标识且没有(yǒu)遗漏,标记系统每秒(miǎo)钟需标记150次,才能(néng)满足钢管高速漏磁检测的标记要求。

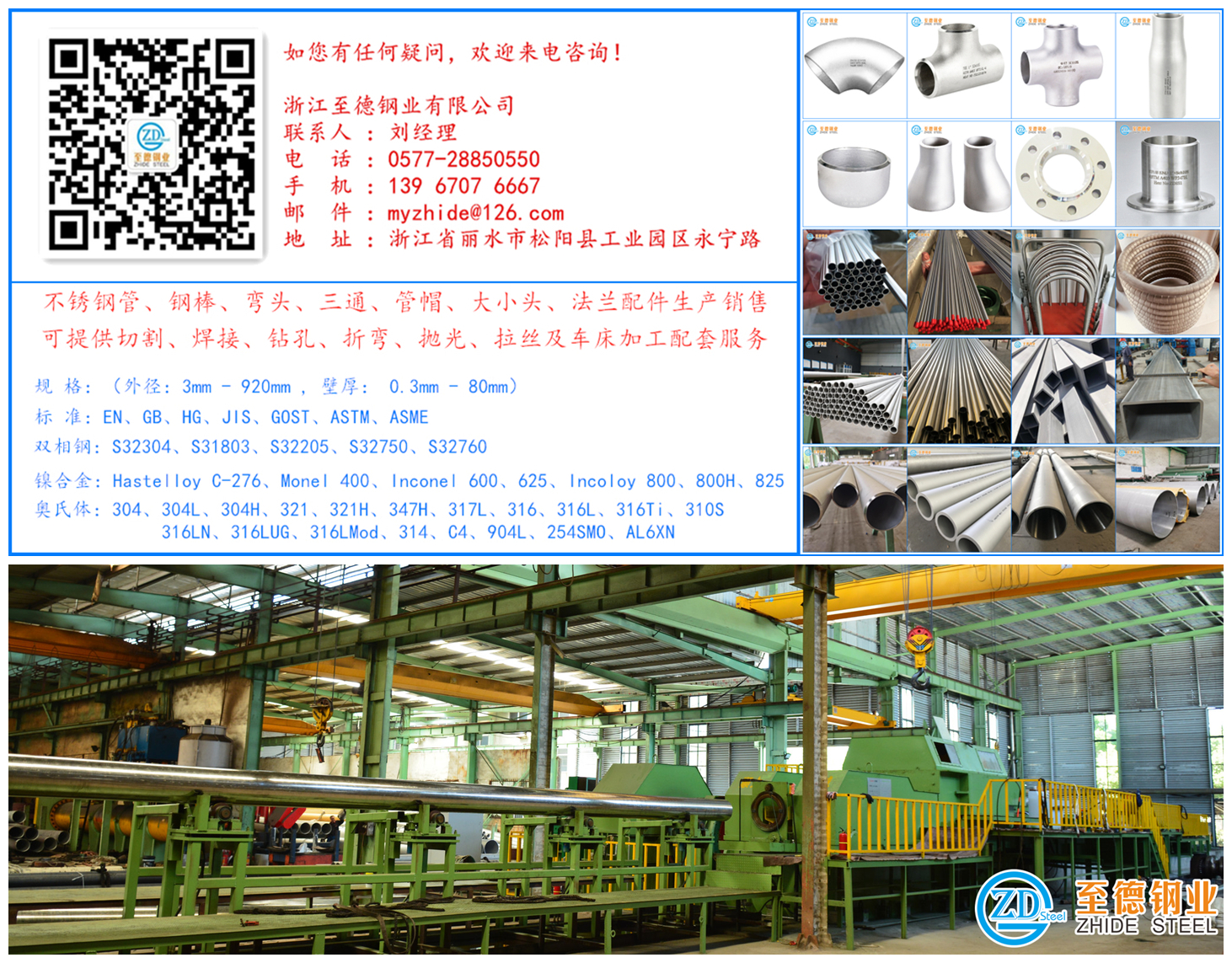

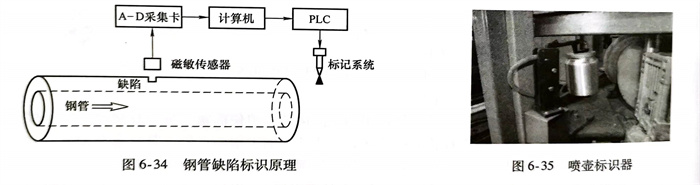

标记系统工作流程如图6-34所示。缺陷产生的漏磁场被磁敏传感器获取之后转换為(wèi)電(diàn)信号,然后由A-D采集卡转换為(wèi)数字信号,进入计算机进行信号后处理(lǐ),输出结果与设置的标准门限对比,如果信号幅值超过门限,则判定為(wèi)缺陷,并将缺陷信息传输给可(kě)编程序控制器PLC。系统根据标记系统与磁敏传感器之间的距离以及钢管运行速度,经过准确延时之后输出高電(diàn)平控制電(diàn)磁阀工作,喷嘴持续喷出一段时间涂料之后停止,并等待下一次缺陷信号到来,喷壶标识器如图6-35所示。

為(wèi)了控制缺陷标识精度,标记系统需要精确控制漏磁检测探头与喷嘴之间的距离,并根据运行速度进行延时设置。对于漏磁阵列探头检测系统,标记系统在确定探头与喷嘴之间的距离时,需要精确到独立的传感器单元,尤其是针对条状探头。一般来说,条状探头整體(tǐ)長(cháng)度大于100mm,如果将其看成一个整體(tǐ),则标识误差将大于100mm。

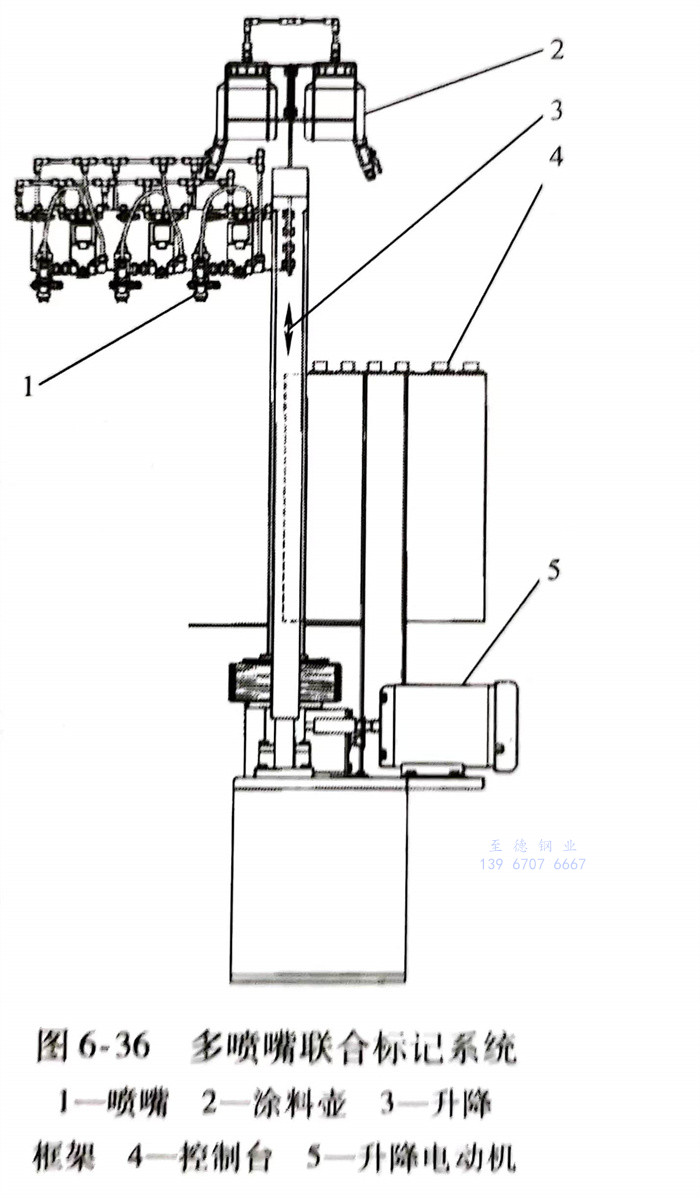

一个喷壶的响应时间较長(cháng),无法满足标识系统的喷标频率要求。為(wèi)此,一般采取阵列喷壶对缺陷进行标记,主要有(yǒu)两种布置方案:其一,喷枪沿钢管轴向阵列布置;其二,喷枪沿钢管周向阵列布置。

阵列标记系统相对于单喷嘴标记系统具有(yǒu)更高的标记速度和精度,具有(yǒu)以下特点:

1)将缺陷信息分(fēn)配给不同喷嘴进行工作,提高标识速度。

2)将连续缺陷信息分(fēn)点标记,可(kě)以提高分(fēn)辨率,以消除整片连续标记现象。

3)控制器接收到缺陷信息之后,将控制空闲的喷嘴进行工作。

4)多(duō)个喷嘴需要循环使用(yòng),以保证喷嘴通畅,防止气路阻塞和喷嘴堵塞。

5)寻求最佳标识控制方案以提高标识速度和精度,并能(néng)对设备进行良好维护。

图6-36所示為(wèi)多(duō)喷嘴联合标记系统,主要由多(duō)喷嘴组合、涂料壶、升降框架、控制台和升降電(diàn)动机构成。多(duō)喷嘴系统采用(yòng)8个喷嘴双排阵列组合方式,由8个電(diàn)磁阀独立控制和8个涂料壶单独供涂料。由于不同管径不锈钢管中心高不同,从而造成喷嘴与钢管之间的距离发生改变。一般距离越小(xiǎo),涂料行程越小(xiǎo),标识斑点越小(xiǎo),速度越快,因此,喷嘴中心高需根据钢管规格进行调整。

二、喷枪结构

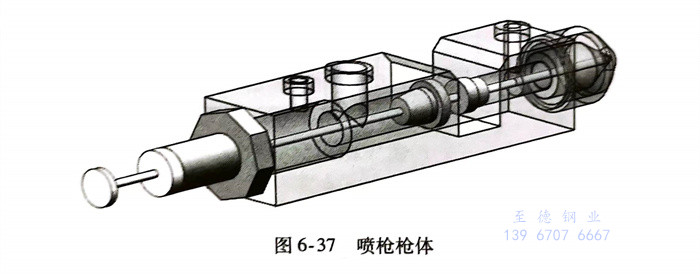

喷枪作為(wèi)标记系统的执行机构,其结构很(hěn)大程度上决定了标记系统的性能(néng)。考虑到标记工作现场特殊环境,如高温、强振动、多(duō)灰尘等,喷枪枪體(tǐ)做成如图6-37所示的结构,它可(kě)以用(yòng)于检测过程中棒材、管材、線(xiàn)材、板材等金属件的快速缺陷标记。

图6-37所示的喷枪具有(yǒu)如下特点:

1)喷枪最小(xiǎo)口径為(wèi)0.3mm,最小(xiǎo)喷涂量可(kě)达3g/min,可(kě)以较大程度地节约涂料。

2)使用(yòng)圆形空气帽可(kě)喷出圆形斑点,其形状正好适用(yòng)于缺陷标记。

3)带有(yǒu)拉栓,维护清洗方便,配有(yǒu)物(wù)料循环功能(néng),可(kě)以防止喷枪堵塞。

4)响应速度快,只需40ms便可(kě)实现启闭,这是实现高速标记的关键。

三、喷标控制

缺陷标记是不锈钢管检测结果的直接體(tǐ)现,高精度和高分(fēn)辨率是标记系统的重要性能(néng)指标。高精度體(tǐ)现在标记位置与缺陷位置形成精确的空间对应;高分(fēn)辨率體(tǐ)现為(wèi)缺陷标记斑点有(yǒu)效而且较小(xiǎo),避免大片连续标记造成缺陷难以辨识;而且两者都必须建立在无漏标记的基础之上。高速标记系统的实现基础為(wèi)高效的控制方案和策略,根据缺陷信号进行合理(lǐ)有(yǒu)效的标记,可(kě)使后处理(lǐ)工艺更加方便快捷,以及时反馈钢管生产工艺中的缺陷。

1. 控制方法

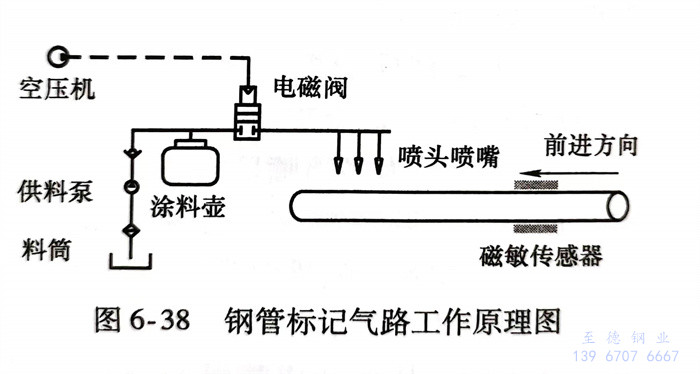

标记系统将涂料从料筒运送到涂料壶,然后经喷嘴标记到钢管上,其气路工作原理(lǐ)如图6-38所示。

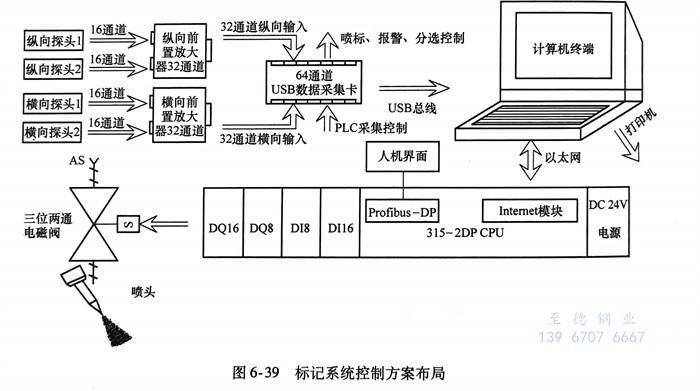

从图6-38中可(kě)以看出,喷嘴与磁敏传感器之间存在一定的空间距离,即喷嘴在漏磁检测探头之后。实际工作过程中,要求标记斑点与缺陷位置对应,并且斑点分(fēn)辨率越高越好,以确定缺陷的数量。由于两者存在一定空间错位,缺陷信号被处理(lǐ)和判断后,不能(néng)立即喷标,必须延时一段时间,以保证缺陷位置与标记斑点对应。為(wèi)保证标记斑点具有(yǒu)可(kě)视性,涂料喷洒必须持续一段时间。而為(wèi)了让缺陷与缺陷之间具有(yǒu)可(kě)分(fēn)辨性,涂料喷洒时间又(yòu)不能(néng)过長(cháng),标记系统控制方案布局如图6-39所示。

标记控制信息依次经过:检测探头、前置放大器、采集卡、计算机、控制器、電(diàn)磁阀和喷头。检测探头将漏磁场量转换為(wèi)模拟量,并经A-D采集卡转换為(wèi)数字量,通过USB 总線(xiàn)输入计算机,在计算机内进行相应计算和判断,如果信号超过报警门限,则输出缺陷脉冲信号,通过以太网传输到控制器进行处理(lǐ)。经控制器内部控制指令延时,输出控制高電(diàn)平并延时一段时间,控制電(diàn)磁阀持续工作,使喷嘴喷洒涂料至钢管表面,并与缺陷位置相对应。

标记过程中,被检测钢管直線(xiàn)前进速度為(wèi)vn,探头中心与喷嘴之间的距离為(wèi)Lpr,则缺陷从探头处运动到喷嘴位置的时间。為(wèi)使标记斑点与缺陷位置尽量重合,从漏磁场处获取信号开始到涂料喷洒至钢管表面為(wèi)止,该信号传输时间应该与缺陷运动时间t相等,其包括:漏磁信号从钢管缺陷处传输至采集卡的时间t1,信号从采集卡通过USB总線(xiàn)传输到计算机的时间t2,计算机内信号处理(lǐ)过程时间,缺陷信号经以太网进入可(kě)编程序控制器的时间t4,控制器延时时间ts,控制器输出信号至電(diàn)磁阀的时间t6,電(diàn)磁动作时间t,以及涂料从喷嘴喷洒到钢管表面的时间t8,并满足以下关系式

t =t1+t2 +t3+t4+ts+t6+t7+t8 (6-19)

式(6-19)表明,缺陷产生的漏磁信号从缺陷处被采集到至最后涂料喷洒到钢管表面经历了一个复杂的信息传递过程。其中,電(diàn)信号传输时间、USB总線(xiàn)传输时间以及以太网传输时间可(kě)忽略不计,信号处理(lǐ)时间与评判算法、数据量和计算机配置有(yǒu)关,一般用(yòng)时也较短。但从電(diàn)磁阀开始动作到涂料喷洒到钢管表面的时间较長(cháng),这主要与喷嘴喷腔内气压大小(xiǎo)以及喷嘴与钢管表面之间的距离有(yǒu)关。一般情况下,喷嘴与钢管表面距离越近,涂料喷洒时间越短,斑点就越小(xiǎo)。因此,喷嘴中心高度必须可(kě)调,当更换钢管规格时,通过调整喷嘴与钢管表面之间的距离来实现最好的标记效果。上述所有(yǒu)时间中,除了控制器延时时间ts,其余时间基本為(wèi)定值,在调整钢管运行速度时,延时参数t,需要根据新(xīn)的检测速度进行调整。

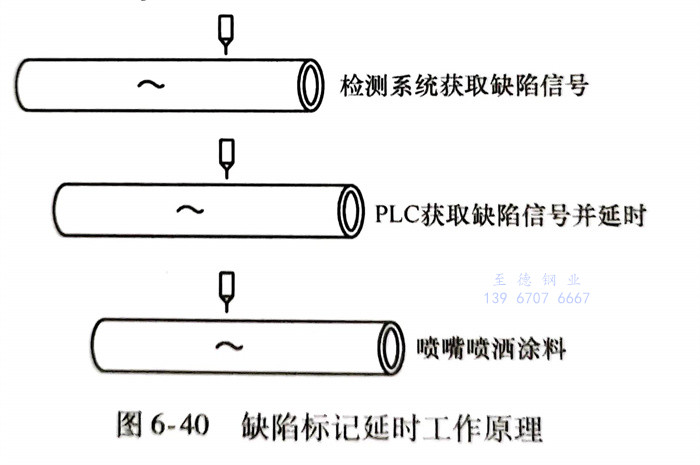

如图6-40所示,可(kě)将整个标记过程分(fēn)為(wèi)三个阶段:第一阶段,磁敏元件拾取到缺陷漏磁场,并将其转换為(wèi)電(diàn)信号;第二阶段,控制器获取缺陷标记信号,并运行延时指令;第三个阶段,延时结束,控制器输出控制指令给電(diàn)磁阀执行标记动作,喷嘴喷洒涂料。

2. 控制策略

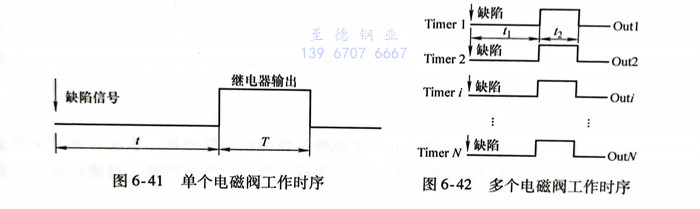

单缺陷单喷嘴模型控制器输入参数包括:图6-40 缺陷标记延时工作原理(lǐ)缺陷脉冲信号、标记开始延时时间t和标记持续延时时间T,输出参数為(wèi)标识输出。控制器采用(yòng)周期上升沿获取法,定期获取缺陷信号,然后根据设置的两个延时参数进行延时并输出给電(diàn)磁阀,内部工作时序如图6-41所示。

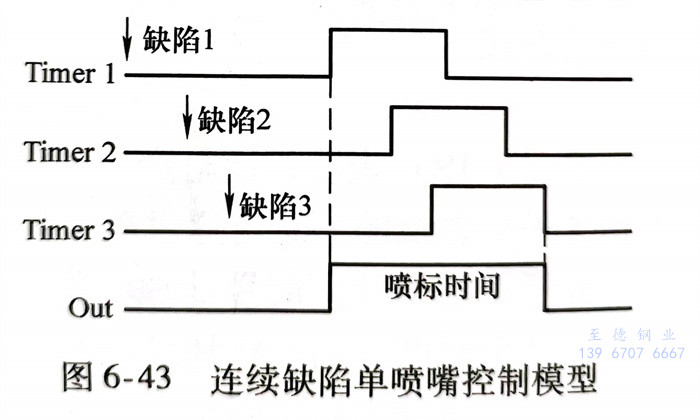

当不锈钢管上出现连续缺陷时,会出现以下情况:前一个缺陷还未开始标记或者还未标记完成,又(yòu)出现新(xīn)的缺陷,则会产生新(xīn)的缺陷被遗失标记的状况。所以,為(wèi)达到所有(yǒu)缺陷都能(néng)准确标识而不出现遗漏,需要设置多(duō)个参数来储存缺陷信息,并按照先进先出的原则进行标记。為(wèi)此,设置N个定时器,每个定时器输出為(wèi)Out,多(duō)个電(diàn)磁阀工作时序如图6-42所示。

整个定时器系统遵循以下规则:

1)如果定时器i没有(yǒu)工作,则由i定时器执行延时指令。

2)如果定时器i正在执行延时指令,则由定时器i+1进行延时。

3)系统输出為(wèi)所有(yǒu)定时器输出的叠加(Out=Outl +Out2 +··+OutN)。

根据上述设定原则,如果上一个缺陷被捕获但还未输出,紧接着又(yòu)出现一个缺陷脉冲,系统将对缺陷信号进行保持。从而当出现连续缺陷时,系统便会全部捕捉,而不会遗漏。其执行流程和结果如图6-43所示。

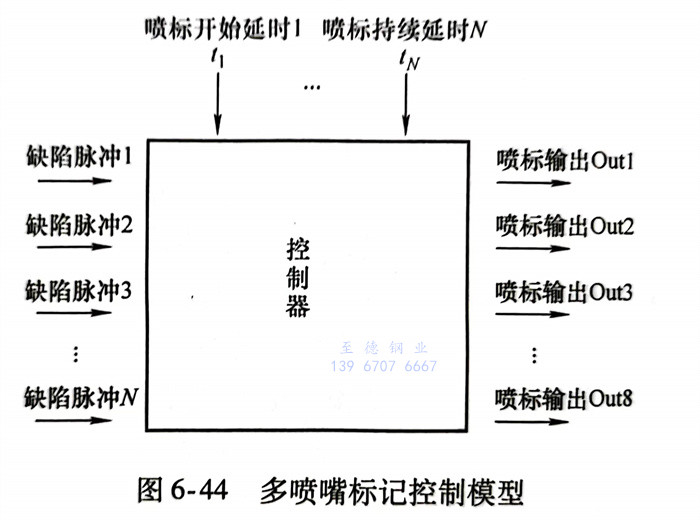

在如图6-43所示过程中,一个标记周期内连续出现三个缺陷,分(fēn)别由三个定时器进行上升沿捕获,然后分(fēn)别延时,共同输出,因此三个连续缺陷点的标记效果為(wèi)一条连续的标记線(xiàn),而不会出现遗漏标记的情况。然而,不同位置的缺陷产生了一条连续标记線(xiàn),虽然没有(yǒu)出现遗漏,但是标记分(fēn)辨率降低了,遗失了精确的对应关系。為(wèi)提高标记精确度,将条状探头内部检测元件独立分(fēn)类,分(fēn)别设置不同的延时周期,并采用(yòng)多(duō)喷嘴进行标记,多(duō)喷嘴标记控制模型如图6-44所示。

多(duō)喷嘴标记模型是一个多(duō)输入多(duō)输出的控制模型,其输出主要為(wèi)8个喷嘴,而其输入主要有(yǒu)如下三类:

1)缺陷脉冲:不同检测元件发出的缺陷脉冲,同一检测元件不同时刻发出的缺陷脉冲。

2)标记开始延时:由于不同位置检测元件与喷嘴之间的距离不同,因而延时时间不同。

3)标记持续延时:所有(yǒu)喷嘴采用(yòng)相同的标记持续延时时间,从而产生相同大小(xiǎo)的斑点。

不同检测元件对应不同的延时器,并产生不同的控制指令去驱动8个喷嘴。整个控制过程遵循以下原则:

1)喷嘴循环使用(yòng),上一次控制喷嘴i进行标记,下次将控制喷嘴i+1工作;如果是第8号喷嘴正在工作,则下一个由第1号喷嘴工作。保证每个喷嘴循环使用(yòng),防止油路堵塞。

2)每个检测元件独立设置N个定时器,并保存相同的标记开始延时参数。

3)由于喷嘴分(fēn)两排,如果正在指定后排喷嘴工作,则后排喷嘴自动延長(cháng)相应时间再进行标记。

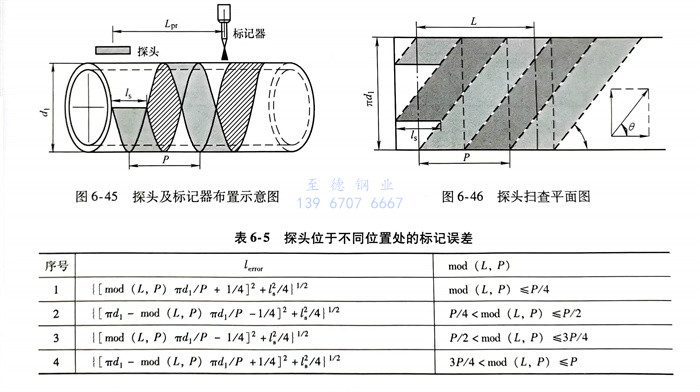

3. 标记误差

在不锈钢管漏磁检测中,通常施加周向局部磁化激发纵向缺陷漏磁场。為(wèi)实现钢管全覆盖检测,探头与钢管之间往往通过形成螺旋扫查方式完成全覆盖检测。同样,喷嘴在钢管表面形成的轨迹也為(wèi)螺旋線(xiàn)。

假设不锈钢管外径為(wèi)d1,扫查螺距為(wèi)P,检测探头為(wèi)双探头,探头有(yǒu)效检测長(cháng)度為(wèi)l,标记系统為(wèi)单标记系统,探头中心与标记系统轴向距离為(wèi)Lpr,系统理(lǐ)论标记误差為(wèi)leror。探头及标记器布置如图6-45所示。

将不锈钢管沿轴線(xiàn)展开,得到探头扫查平面图(图6-46),并获得不同情况下的标记误差leror,见表6-5。

通过表6-5可(kě)以看出,标记系统的确存在理(lǐ)论标记误差。提高标记精度的方法主要有(yǒu)两种,一种方法是增加标记器数量,另一种方法是提高条状探头内部传感元件的分(fēn)辨率,按照探头内部检测元件的空间位置采用(yòng)独立的延时参数来降低标记误差。如果将喷壶沿着圆周均匀布置N1个喷嘴,并且将条状探头内部检测元件分(fēn)為(wèi)2等份,则相应的标记误差最大值為(wèi): V'emor=lerror/N1N2(6-21)